中国信通院场景解读:工业人工智能赋能机器人无序分拣

开头

在新一轮科技革命和产业变革的背景下,工业人工智能技术不断向研发、制造、物流等核心环节渗透赋能。而随着生产水平的提高,在钢铁、电子制造、机械加工、汽车零部件等典型行业,越来越多的工业机器人被投入到实践环节,不断提升机器人的智能化水平也已成为各大企业优化生产的必由之路。

突破机器人操作局限,解决分拣难题

在分拣工作中,对于摆放固定、形状确定的物体,工业机器人可以轻松、快速地完成分拣。

(图片来自网络,侵权删除)

但对于堆叠混乱、结构多样的物体的识别与分拣,普通机器人似乎显得无能为力,90%以上还需依赖人工完成。

(图片来自网络,侵权删除)

如何完成无序分拣任务,已成为当下机器人操作领域的“圣杯”。而随着科技水平的提高,让机器人与视觉技术和人工智能相结合,为机器开启3D视角,以突破智能“天花板”,让无序分拣变成了可能。工业互联网创新中心依托自身科研能力,不断探索技术融合创新,开展了基于工业人工智能的机器人无序分拣场景验证,以高精度工业相机代替人眼,快速获取物体的大小尺寸、摆放姿态、相对位置等信息;搭配自主研发的智能算法,引导机器人完成抓取路径规划与姿态调整;通过柔性夹具,有效提高抓取稳定性,最终实现无序分拣任务。

训练难度不断升级,机器人完成进化

创新中心采取“分级训练,先易后难”的原则,将复杂的无序分拣任务拆解成递进的3个技术场景,赋予机器与人类相似的成长过程,逐步推进机器人智能化演进历程。

01 第一层级打造了高自动化的“手臂”

机器人依赖人类的“思想”,通过既定程序,控制机械臂运动,完成对固定位置物体的抓取。

02 第二层级装上了认识世界的“眼睛”

机器人通过视觉技术,对物体进行识别与跟踪,实现“手眼协同”,完成对运动物体的抓取。

03 第三层级建立了自主思考的“大脑”

基于人工智能技术,机器人能在混杂遮挡的环境中,自主调整抓取策略,实现无序分拣。

验证场景的核心技术与实现效果

01 第一层级的功能实现

在不使用机器视觉的情况下,机器人完成对固定位置模型飞机的抓取,实现效果如下:

02 第二层级的功能实现

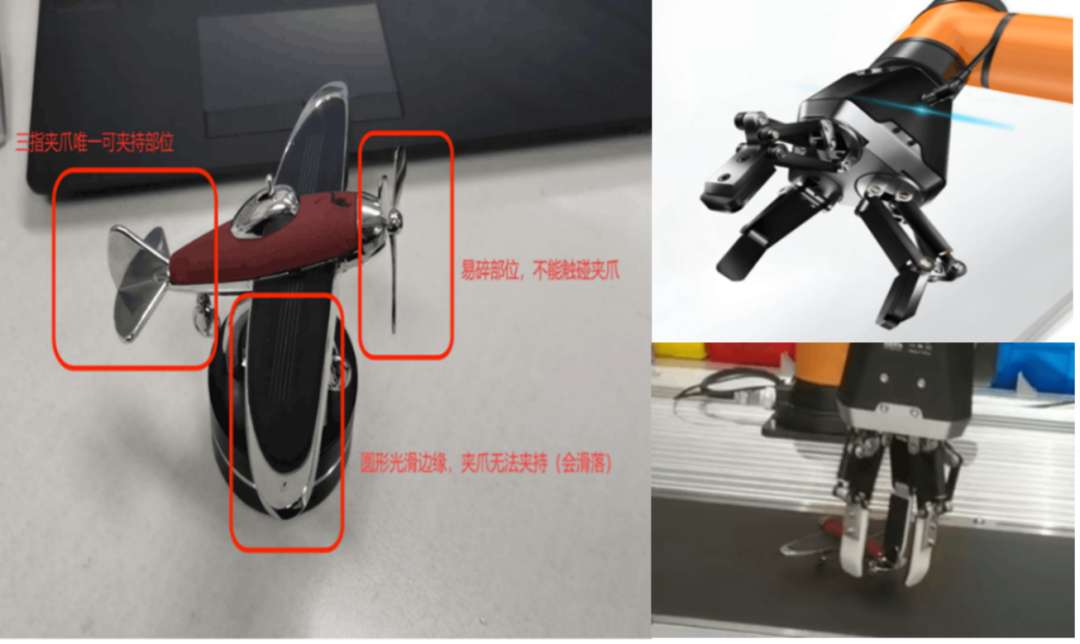

基于视觉技术,机器人实现“手眼协同”,完成对运动物体的抓取,而实现难点在于,一方面模型飞机实时运动且位姿不固定,另一方面物体材料光滑、易碎,无法通过常规动作完成抓取。为解决两点问题,应用以下技术:

(1)视觉识别与位姿计算

机器人要抓取实时运动且位姿不固定的模型飞机,就必须确定物体在机器视角下的位置坐标。为此,先使用工业相机获取模型飞机的二维图像,并利用YOLACT模型对图片进行实例分割;再通过识别模型飞机的身体与尾巴,计算飞机位姿偏移角度;最后结合激光雷达对物体的深度扫描,判断模型飞机在三维空间的实际位置。

(2)定位跟踪与下捞式抓取

以上视觉识别与位姿计算所需的时间是离散的,而模型飞机的运动又是连续的,因此需要配合定位跟踪技术进行非线性运动补偿,依靠获取的位置、速度信息,实现机械臂对物体的动态跟踪。又考虑到模型飞机材料光滑、易碎的特点,仿照人类行为,设计下捞式抓取动作,利用柔性机械手圆弧插补,在抓取瞬间保持和模型飞机的相对静止,实现效果如下:

03 第三层级的功能实现

基于工业人工智能技术,机器人实现对混杂遮挡物体的无序分拣。在此场景中,包含了60-70种物体,有大物体、小物体、透明物体、反光物体、不规则物体等,属于目前研究领域的所有难点集合,实现效果如下:

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。