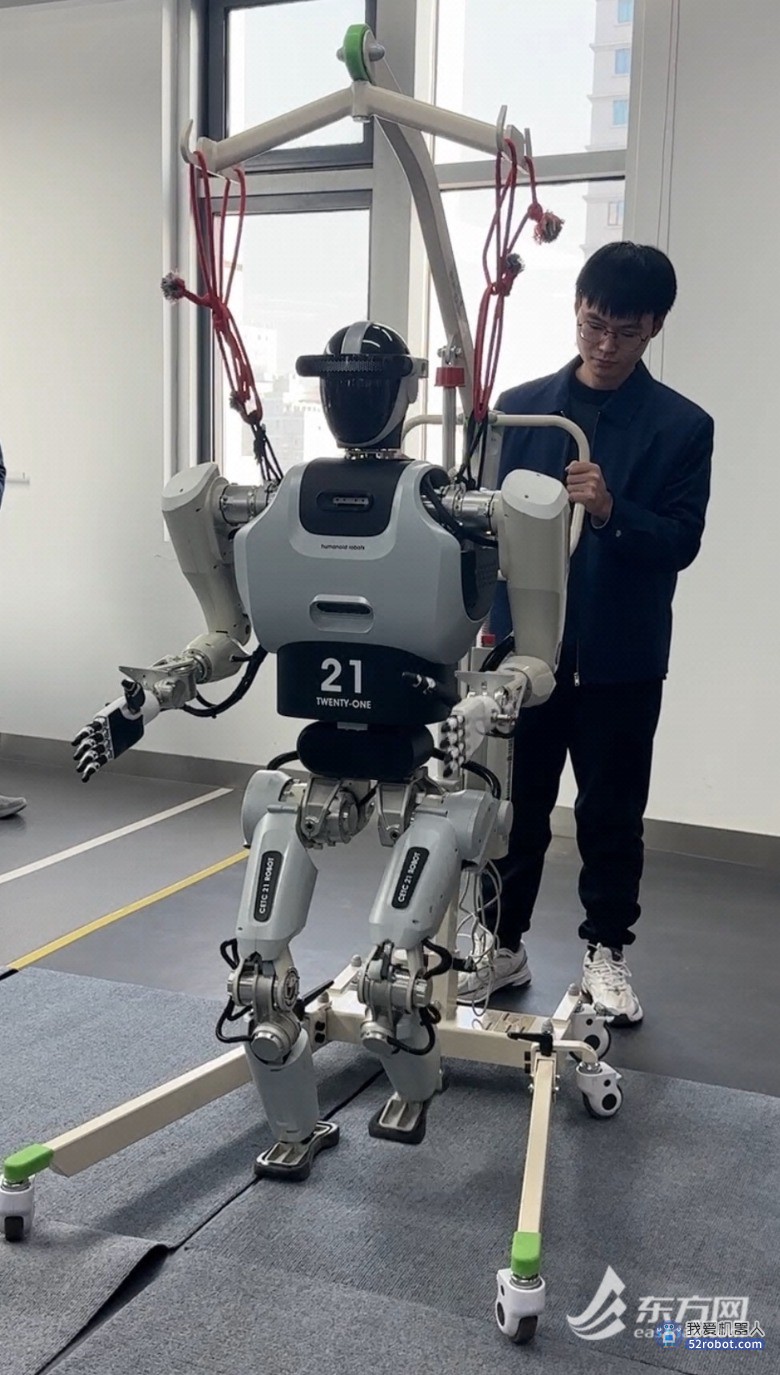

湘钢智能加渣机器人:让主浇手从“火焰山”走进“空调房”

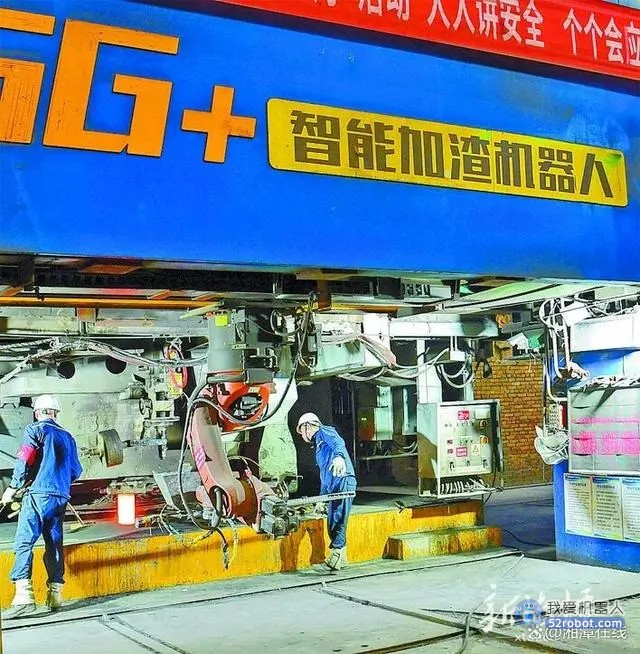

湘钢五米宽厚板厂连铸车间的5G+智能加渣机器人为连铸结晶器加渣后,主浇手观察加渣的情况

智能加渣机器人:

让主浇手从“火焰山”走进“空调房”

8月2日下午3点,室外温度33℃。湘钢五米宽厚板厂连铸车间连铸平台上的温度计显示室内温度为38℃。料渣从5G+连铸结晶器智能加渣机器人的小料斗里,输送到机械臂中,然后按照设定好的速度和频率,自动送入冒着滚滚热浪的结晶器口,为连铸机结晶器加渣。

一旁,主浇手彭泽彬坐在空调房里时不时盯一下墙上的显示屏,观察机器设备的各项参数是否正常。有了5G+连铸结晶器智能加渣机器人的帮助,主浇手不仅可以远离结晶器口这个“火焰山”,而且还从频繁加渣的高强度劳动中解放出来,把更多的精力投入到提升产品质量中。

浇铸是连铸工序中的核心工序,铸坯的质量直接影响轧制工序和成品质量。而主浇手就是关键中的关键。

五米宽厚板厂连铸车间甲班组长廖艺,曾是五米宽厚板厂连铸车间的第一批主浇手,2009年开始,他的主要工作就是为连铸机结晶器加渣。那时候,采用的是传统的人工加渣。主浇手要时刻站在温度约50℃的结晶器旁,使用类似钉耙的特殊工具,将料渣按照“少量多次”的原则推入结晶器。“因为结晶器的宽度一般在1.8米到2.2米之间,需要主浇手和副浇手两人同时作业。而推渣的力度、频率无法固定且因人而异,会直接影响铸坯的裂纹。”廖艺说,现场用于降温的鼓风机,吹出来的都是热浪。由于作业环境温度高且长时间重复同样的动作,人很容易疲惫。即便是下了班,也提不起精神做其他任何事。

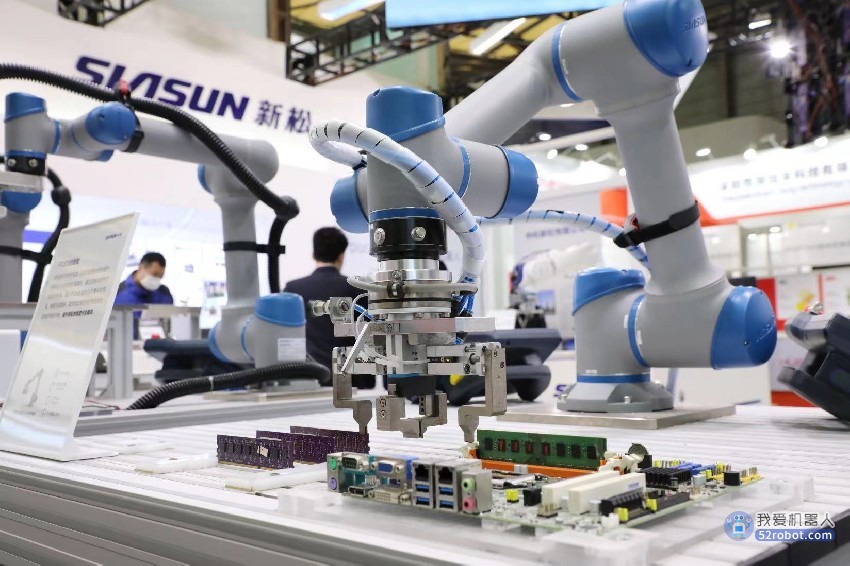

2019年,湘钢与湖南移动、华为公司签订了“拥抱5G时代,共建智慧工厂”合作协议,联手共建智慧工厂。随后,围绕现场实际需求,湘钢陆续打造了天车远程操控、5G+智能加渣机器人、轧钢的自动转钢、无人机巡检等5G应用场景,让廖艺这些长期在高温岗位上的一线职工,切实感受了智能化带来的改变。

“第一年企业投入200万元,给我们上线了两台进口智能加渣机器人,并在每个机器人旁设置了休息室,里面配备了空调。”五米宽厚板厂连铸车间党支部书记兼副主任张国柱介绍,智能加渣机器人是通过计算机程序控制,按照一定频率和速度,由机械臂自动为连铸机结晶器加渣。主副浇手只需要监控其运行情况,现场辅助调整机器人的加渣速度、频率、下渣速度等参数,从反复高频的加渣工作中解放出来的大量时间,可以用来观察现场的浇铸情况。

相比人工加渣,智能机器人不仅可以降低职工的劳动强度、提升浇铸效率,而且依靠数字化的程序,可以通过机械臂实现“少量加、多次加、均匀加”,提升铸坯质量。

这一点体现在铸坯的裂纹非计划指标上。该指标是铸坯质量的核心指标,铸坯的裂纹非计划指标越高,意味着铸坯的质量越低,铸坯在轧制后,可能还需要增加修磨等工序来消除这些缺陷。反之,铸坯的裂纹非计划指标越低,说明铸坯的质量越高。

“随着职工与智能机器人的默契程度越来越高,我们的铸坯裂纹非计划指标逐年下降,职工的归属感也越来越浓。”张国柱说,湘钢将铸坯的质量考核与职工的工资直接挂钩。自5G+连铸结晶器智能加渣机器人上线以来,五米宽厚板厂连铸车间职工的工资逐年增长。

这只是湘钢智慧工厂的一角。自2019年以来,湘钢累计投入6.42亿元实施智能化建设,“让设备开口说话、让机器自主运行、让职工更有尊严地工作、让企业效率更高”的美好愿景已照进现实。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。