整体效率提升350%,大族协作机器人赋能超硬刀具磨床自动上下料

客户是一家专注于超硬刀具解決方案的集成商,为终端用户提供高精密专业PCD/PCBN刀具生产设备(含超硬刀具专用磨床等)及精密加工服务。

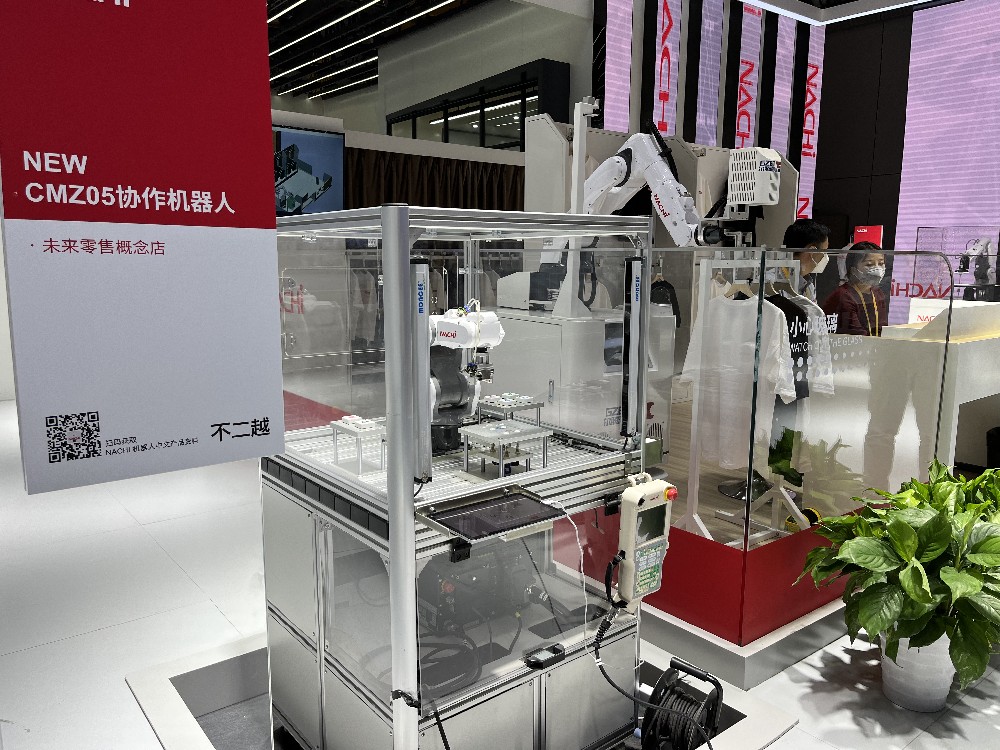

近年来,客户尝试进一步提升超硬刀具专用磨床(以下简称“磨床”)的自动化水平,用协作机器人代替人工,为磨床进行工件上下料操作,为终端用户解决“用工难”的问题,提升生产效率、突破产能瓶颈。

机器换人,超硬刀具磨床自动上下料

在一线制造企业的生产车间里,安排专职工人为磨床进行上下料操作,是常见的生产模式。但是,随着用工成本的逐步上升,这类工位成了产能提升的“绊脚石”。

对工人来说,定时为磨床上下料,属于高度重复的机械性工作,相当枯燥;而且磨床每5分钟才能完成一块超硬工件的削磨工艺,让员工一直等在磨床旁进行放料、取料这类单一、低附加值的操作,“完全是对人力的浪费”。

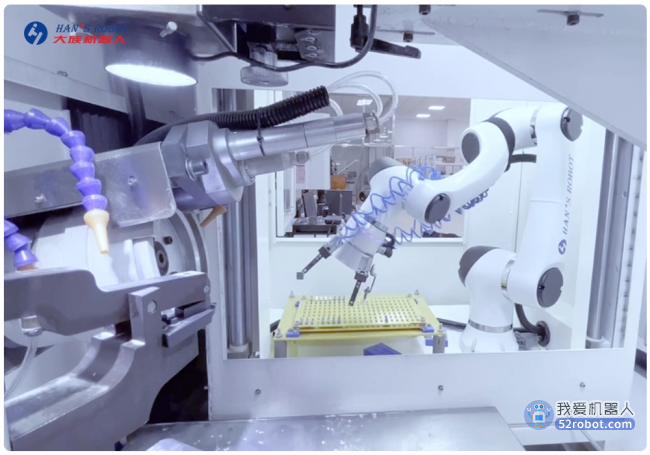

为了解决这个问题,客户首先想到的是体积小、安全、运动灵活的协作机器人,因为只有这样才能“蜗居”到面积不足4㎡的磨床内部,避免对终端用户的产线布局进行大规模的改造。

客户最终选择大族机器人E05协作机器人,它负载5KG,重复定位精度高达±0.02mm,基于独特的双关节模组设计,能在狭小的空间里运动自如。E05编程及调试非常简单高效,通过设定用户坐标系,确定首个工件的位置后,机械臂可自动进行相对位移,完成剩余工件的准确拾取及上下料任务,实现自动化作业。上料盘单次最多能为磨床供给184个工件。

值得一提的是,大族机器人E05成功地取代了客户从日本进口的同类产品。

高效对接,整体效率提升350%左右

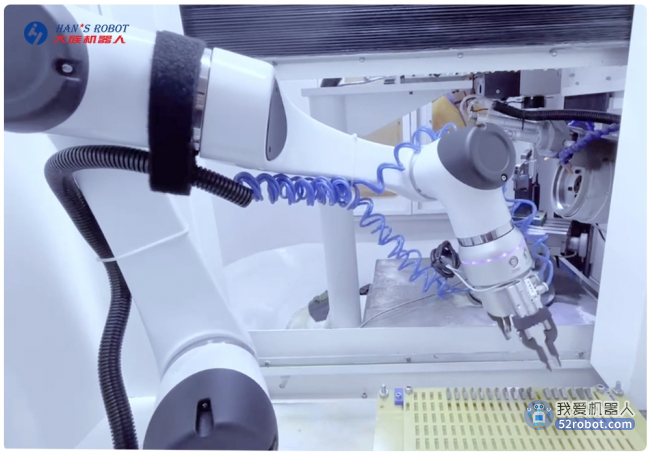

对于客户来说,“机器换人”的重点和难点在于如何让机械臂和磨床实现紧密配合,以达到整体效率最优的目标。大族机器人作为更开放的机器人平台,为用户提供丰富的拓展接口,满足复杂多样的业务需求。

E05协作机器人与加工中心控制器的I/O信号配合,获取磨床进行刀具工件时的加工进度等信息,并根据这些信息衔接紧密地完成取/放料等操作。相对人工上下料来说,与磨床高效对接的机械臂始终处于“刚刚好”的工作状态,不会因为长时间的重复工作而心生疲倦,更不会中途离岗、缺勤,能够确保磨床一直保持满负荷、高效率运行。

根据生产车间积累的数据显示,传统人工上下料操作过程中,无论多么积极肯干的员工都会有30%左右的时间消耗在非工作任务上,而E05协作机器人可以24小时保持专注,整体效率能够大幅度提升,达到350%左右,助力用户产能攀升。

“大族机器人的价值在于优化生产线的人力配置,降本增效的同时,让工人从事附加值更高、成就感更高的工作。”当然,这也是大族机器人践行用机器人技术为人民服务发展理念的最好诠释。

知识扩展:超硬刀具主要是以金刚石和立方氮化硼为材料制作的刀具,其中人造金刚石复合片(PCD)刀具及立方氮化硼复合片(PCBN)刀具占主导地位。“以车代磨”“以铣代磨”“高速切削”等加工新概念都离不开超硬刀具。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。