新生代“焊工”杨瑾:在智能车间,与焊接机器人协同作业

正是在广船国际深中通道项目GK01合同段智能制造车间里,杨瑾开始了他的第一项焊接工作,在由一块块巨大的钢板组成的“钢铁世界”里,负责块体焊接智能线的操作,与焊接机器人协同作业。

1998年出生的杨瑾,是一名从事船体建造的焊接工艺工程师。

2019年7月,他从武汉船舶职业技术学院的焊接技术与自动化专业毕业,随后便入职中国船舶集团有限公司旗下广船国际有限公司(以下简称“广船国际”)制造部技术准备室。

彼时,广船国际在国际船市整体低迷的背景下,拿下了一项非船业务:2018年2月1日,广船国际与深中通道管理中心签订了沉管隧道钢壳制造(GK01标)施工承包合同。其中,深圳通道(GK01标)段包括18个沉管隧道钢壳、最终接头段和一个试验段的建造任务,是整个项目中最难和最创新的部分。

这是一项“超级工程”里的“巨无霸工程”。深中通道管理中心简介显示,深圳至中山跨江通道是国家“十三五”重大工程,它横跨珠江两岸、全长24公里,集“桥、岛、隧、水下互通”于一体,采用东隧西桥的组合方式,拥有世界首例双向八车道钢壳混凝土沉管隧道、最大跨径海中钢箱梁悬索桥、57个超大钢圆筒快速成岛技术造就的西人工岛,是当今世界上在建的综合难度最高的跨海集群工程之一。

对于广船国际而言,深中通道钢壳混凝土沉管隧道,是国内首创、国际上首次大规模应用的超大、超宽、超重的隧道结构型式,工程规模和技术难度前所未有;钢壳沉管隧道单个管节达到2500个隔仓,钢壳内部纵横隔板、连接件交错,还涉及到超高强厚钢板的焊接,对焊接、防腐施工及制造精度也有很高的要求。同时,项目钢壳沉管隧道用钢量非常大,每个标准管节的尺寸为46×10.6×165米,用钢量约1万吨,一个管节钢壳的体量,相当于一艘10万吨级船舶。

正是在广船国际深中通道项目GK01合同段智能制造车间里,杨瑾开始了他的第一项焊接工作,在由一块块巨大的钢板组成的“钢铁世界”里,负责块体焊接智能线的操作,与焊接机器人协同作业。

调试焊接机器人的日子

杨瑾说,他进入焊接行业其实有点意外。

“我是湖北人,念职业高中,2016年参加技术高考,偶然选择了焊接技术与自动化专业,就一直读下来了。”杨瑾坦言,2019年毕业至今,他其实没有真正从事过手工焊接的工作。因此,在他的意识里,焊接工作和传统的拿着焊枪干活是不同的概念。

杨瑾向经济观察报记者表示,刚入职广船国际时,他被安排在偏向文职的工作,当时还很疑惑。“主要是整理资料,每天要记录焊工焊的焊缝,要做成表格,包括用多少电流、电压,用的什么焊材。”杨瑾说。

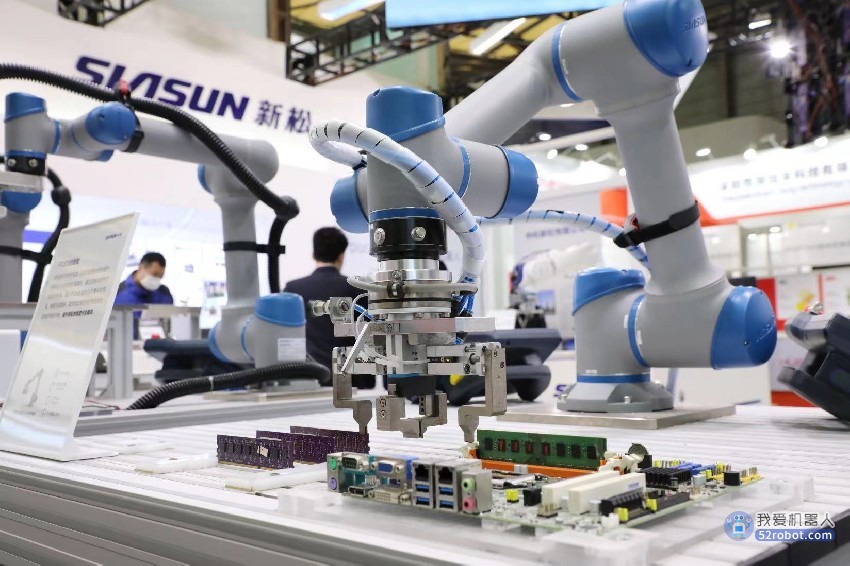

2018年底,配合深中通道沉管钢壳工程,杨瑾所在的广船国际制造部新增两台焊接机器人,开创了智能制造先河。根据广船国际的介绍,这种焊接机器人跟过去半自动化设备有很大区别,与以往需要人去操作不同,新上的焊接机器人“有眼睛、会思考”,基本上不需要人去管,把工件摆在工作台上,机器人自己可以找到。除此之外,焊接机器人还能自动保养焊枪枪头。

不过,这些焊接机器人并不是一开始就那么“聪明”。“印象最深刻的就是,2019年大概10月份的时候,那个(焊接)机器人调试得不太好,我们天天早上去,要晚上11点才能下班,主要是调试焊接的参数。”杨瑾回忆。他以参与公司的重点工艺工法项目《平面中组立焊接效率及船舶应用研究》,在项目中负责调试工艺参数和软件操作方面的工作为例称,在设备初期使用阶段,智能线机器人焊接的焊缝成型不理想,焊缝成型表面不光滑,焊接后打磨工作量较大,其次焊缝直线度较差,焊接成型质量也不稳定,影响焊接效率。后来,通过配置摆动参数,主要是点位位置和点位间停留时间,优化焊枪运行轨迹,以及优化焊接电流电压,收弧参数等优化焊缝表面成型。同时,通过与厂家反馈,通过调节跟踪灵敏度、激光定位精度等方式,修正焊缝直线度,达到优化焊缝表面成型目的,经过多次焊接试板试验,通过焊接实验室工艺评定,焊绛外观成型符合质量要求,且质量较为稳定。

在参与焊接顺序和路径优化中,杨瑾也发现,机器人实际使用中焊接路径空载率较高,通过对单条焊缝焊接轨迹进行优化,采用电弧跟踪代替终点扫描,每条立焊缝减少了2倍的空走行程,每条立焊缝长度约1.16米,每次立焊缝能减少空走行程2.32米。“经过本次课题研究改进,机器人的工作效率获得大幅提高。”杨瑾向经济观察报展示数据表示,经统计,日均焊接米数由115米/班次,上升到145米/班次,上升25%,达到课题设立目标。在造船产品方面,经过多次试验,优化机器人姿态,平面分段框架可用机器人焊接的比例也达到65%,达到设立的目标值。

大力推动的智能制造

“如果是从事焊工,和学校学的东西还有关,现在反而没什么关系了,厂里面大力推动智能制造,已经不仅是深中通道的项目,算是我入行到现在很大的变化。”杨瑾说,工作三年以来,他对自己的工作是满意的。

今年11月20日,在对深中通道的项目总结中,广船国际称,其在国内船企中率先实现了智能制造的大规模应用,其中块体智能焊接国内领先,大型构件智能涂装属国际首创。同时,首创了平台线串联“1+1”的管节钢壳建造模式,平台线建造周期从近百天缩短到了1个月,以及创新实现了模块小车和智能平板车万吨联运的壮举,培育了一支专业运输人才队伍。截至2022年上半年,深中GK01标项目已累计完成产值超20亿元,创造了广船国际非船业务历史上的飞跃。

广船国际是中国船舶集团有限公司属下华南地区最大、最现代化的综合舰船造修企业。公司地处粤港澳大湾区几何中心、国家级自由贸易区,占地302万平方米,深水码头岸线5200米,配置2座40万吨级造船坞,2座30万吨级修船坞,2座5万吨级造船平台,1台900吨龙门吊,4台600吨龙门吊及多条智能生产线,年造船能力达360万载重吨,年承修能力达200余艘,可提供造修一体化、一站式服务。

12月10日,世界首创的深中通道海底沉管隧道整体预制水下推出式最终接头,及最后一节沉管(E23)钢壳由中国船舶集团旗下广船国际完成制造,标志着深中通道海底隧道沉管钢壳制造工作全部完成,于同日出运至珠海桂山岛沉管预制智慧工厂进行自密实混凝土浇筑及舾装等施工,计划在2023年中进行浮运沉放。

“沉管隧道钢壳制造工期任务紧、施工难度大,且E1管节钢壳和最终接头均为世界首制。建设团队坚持创新引领,打造了全国第一条巨型钢结构智能制造‘四线一系统’,钢壳管节制造自动化率超过70%,将每个标准管节超过270公里的焊接变得高效,智能化、流水化作业实现平均一个月完成一节的制造速度,保证了制造精度及焊缝、涂装质量合格率100%。”广船国际深中通道GK01标常务副经理邓凯说,E23管节及最终接头钢壳完成建造,标志着深中通道沉管钢壳制造完美收官。

深中通道管理中心工程师芮伟国介绍称:“这个最终接头是集‘多专业、多领域、多系统’的总成装置,该施工工法顺利得到应用,将引领我国沉管隧道建设技术实现新跨越。”

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。