新松协作机器人智能新工厂在上海建成 打造行业标杆

智能制造是我国加快建设制造强国的主攻方向,是上海城市数字化转型的重要抓手。智能工厂是推动智能制造的切入点和突破口,是制造业数字化转型的重要载体,以智能工厂为载体布局新赛道、触发新动能、带动新终端,从而实现制造业高质量发展。

为统筹全市智能制造高质量发展,市经济信息化委联合9个委办局发布《上海市推进智能工厂建设 领航产业高质量发展行动计划(2022-2025)》。全市将按照“强引导、立标杆、树典型、广覆盖”的原则,“增量+提质”双轮驱动,全面实施智能工厂领航行动(简称“20035”工程)。通过打造20家标杆性智能工厂、建设200家示范性智能工厂和带动新增20000台工业机器人应用,实现3个全覆盖和5个倍增。一是聚焦六大重点产业,实现三个全覆盖。规上工业重点企业实现智能制造评估诊断全覆盖,重点区域(五个新城和南北转型区)规上工业重点企业实现数字化网络化全覆盖,六大重点产业链主企业实现智能化全覆盖。二是锚定高质量发展目标,实现五个倍增。五个智能制造核心指标实现倍增(简称:SMART):即智能制造标准制修订数(S-Standard)、智能制造装备产业规模(M-Manufacture),应用场景推广数(A-App),工业机器人产量(R-Robot), 智能制造新技术突破数(T-Technology)。

下一步,上海将围绕智能工厂领航行动,多措并举、持续发力,分级分类推进智能工厂梯度建设,促进实体经济智能制造转型升级。

2020年-2022年市经济信息化委认定授牌了100家上海市智能工厂,主要聚焦在汽车、电子信息、高端装备、生命健康、先进材料、时尚消费品等6个产业领域。为了总结和分享智能工厂建设经验,遵循“树典型、强引导、立标杆”的原则,我们分领域、分批次对100家智能工厂进行详细报道。

项目简介

新松协作机器人智能工厂位于上海浦东,2021年10月完成建设,是上海首个协作机器人智能工厂,通过部署安装PLM、ERP、MES、WMS、测试分析平台,实现各系统间的互联互通以及产品远程运维、人机协同作业、产品数字化设计、仿真、智能在线检测等应用场景。在建设过程中,新松充分发挥在机器人及智能制造领域的技术能力,集成应用了大量新技术,实现从研发、制造、测试到服务的全流程智能制造升级。项目的建成提高了新松协作机器人的产品品质、交付能力和服务效率。

项目亮点

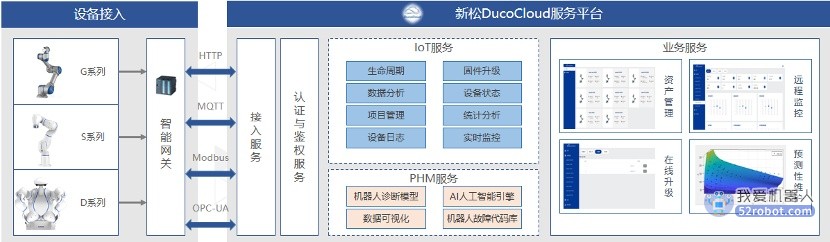

产品远程运维。构造DucoCloud云服务平台,为多可系列协作机器人客户提供快速接入的机器人设备远程监控服务能力,服务平台可调用不同故障分析模型,对采集到的数据进行故障诊断及故障预测,提前了解机器人健康状态;设备固件也可通过OTA远程升级。

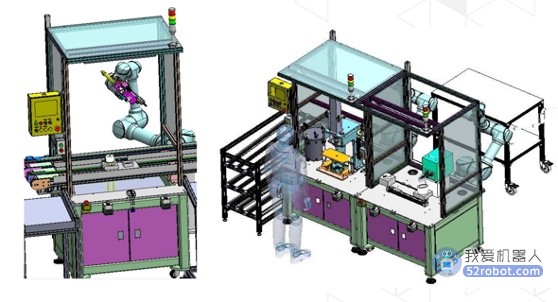

人机协同作业。车间内部署了协作机器人与人协同作业的产线,由人工完成细小零部件组装、上下料;由协作机器人完成注油、涂胶等质量品控要求高的工作以及有危险的工作,从而实现高效率、高质量和安全生产的目标。产线充分发挥协作机器人安全、灵活性高、快速部署、易于操作、高效等优点,再结合人类的智能,极大地促进了机器人的生产。

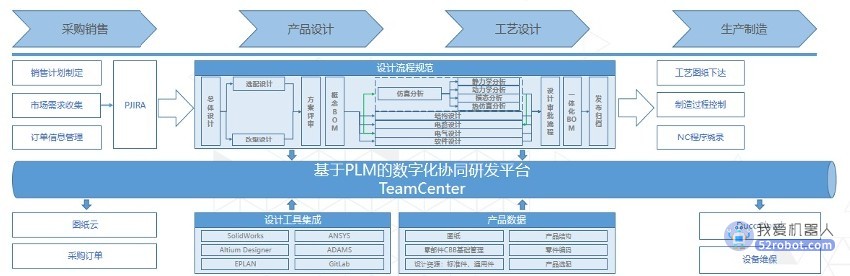

产品数字化设计与仿真。基于生命周期管理软件TC规范产品开发流程、标准件库、重用库,实现自顶向下的设计开发流程,在产品开发阶段实现设计、CAE仿真、工艺、制造、试验等机电软硬一体化研发系统V模型拓展;完善产品及零部件版本信息协同管理,实现产品订单、制造、维保等全流程的数据可追溯。

智能在线检测。产品测试分析平台是专门针对协作机器人质量管控而研发的一整套解决方案,是国内首创。其对测试工位进行全方位监测和管理,进行自动分析和结果判定,有效提高质量监控。

项目成效

新松协作机器人智能工厂,通过数字化协同平台的建设,实现产品全生命周期数字化管理,将产品研发周期缩短28%;通过灵活多样的仓储和物流系统、人机协同作业等自动化装备,将空间利用率提升了20%,生产效率提升30%;通过测试分析平台和MES系统的建立,使生产过程可视化,提升产品品质,降低不良品率约25%;通过CRM+ERP+SRM+WMS等系统的建立和打通,降低库存量15%;通过维保服务平台的建设,帮助客户减少停机时长将近230小时,增强售后服务竞争力;通过以上智能升级以及数据中台的建设,整体提升了企业运营管理的数字化决策能力,增强了新松协作机器人的综合竞争力。

新松协作机器人智能工厂的建成,为中国智能制造提供更多高品质的协作机器人;新松协作机器人智能工厂也将持续探索和实践各种智能制造新技术,打造行业标杆,为企业全方位数字化和智能化转型赋能。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。