工作环境改善,危险岗位减少,宝钢股份推机器人化智能工厂,促安全生产

炎炎夏日往往也是生产安全事故高发期。宝山钢铁股份有限公司的智能工厂方案,提供了一种实现生产作业本质化安全的思路,这是上海市总工会近日召开上海工会促进安全生产工作会议时,分享的近年来各单位为促进安全生产推出的妙招。

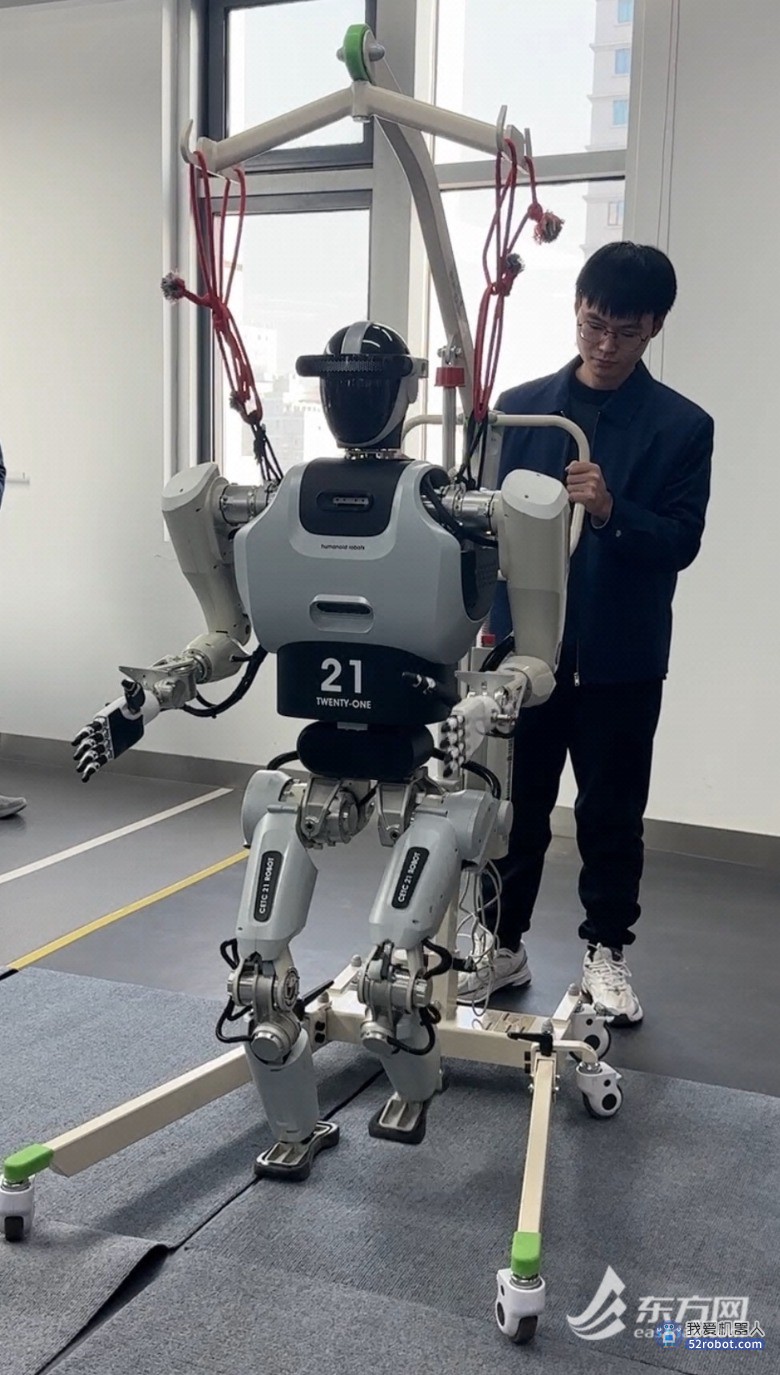

在宝钢股份宝山基地炼铁厂2号高炉车间内,刚刚出完铁水的炉子上留下一个“大洞”,只见一台无人驾驶的小叉车将600公斤炮泥搬运至上料区域,随后,炮泥加注机器人通过红外线扫描,自动抓取、装填,然后对准出铁口的“大洞”加注炮泥封补“窟窿”,使高炉继续冶炼下一炉的铁水。

炮泥加注机器人

2号高炉炉前作业长王雪超介绍,过去,整个作业流程全都由人工完成,需要二至三人在50多度的高温环境下来回搬运重物,加注操作还要注意煤气等安全风险。但如今,只需要一人坐在鼓风机前吹着风,“监督”机器人全自动化操作即可。

“近年来车间内变化很大,大家明显感受到,工作环境在改善,危险岗位正一个个减少。”王雪超说,近期,车间工作人员正在调试自动化测温、取样设备,等正式应用后,职工就无须穿着厚重阻燃服、戴着防护面罩在高温环境中作业了。

一个车间的变化,也是整个企业发展的缩影。在宝钢股份内部,机器人还被亲切地称为“宝罗”,他们是职工的助手和伙伴。近两年,宝钢股份积极落实集团公司中国宝武的“万名宝罗机器人上岗计划”,大力推进操作室一律集中、操作岗位一律机器人、运维一律远程、服务环节一律上线的“四个一律”工作,通过机器换人,逐步实现生产现场少人化、无人化。

宝钢股份通过机器换人,逐步实现生产现场少人化、无人化

当然,要打造智能工厂并不容易,在这一过程中,宝钢股份实现了一系列技术突破:2018年,宝山基地投入炼钢连铸多功能机器人,在国内首次实现连铸浇钢作业四位一体;2020年,青山基地上线国内首台上套筒机器人、拆捆机器人、激光刻印机器人;2022年,东山基地实施了厚板试样加工自动化改造,推出全球首套智能化厚板试样加工系统……

这些技术突破背后都需要投入大量时间和真金白银,因此,在实践中,哪些环节先进行改造大有讲究。宝钢股份工会副主席陈贤顺介绍,在钢铁行业,机器人首先要取代的是3d岗位,3d即dangerous(风险大)、dusty(环境差)、difficult(困难)。因为“智能化制造的目的,不仅是让生产增值提速,更是让职工远离这些充满危险和伤害的岗位。”

截至目前,宝钢股份已有1250多台“宝罗”机器人用于生产,一个个点上的改变逐渐串联成线,已累计将2800余名体力劳动者从重复、繁重、恶劣的环境中解放出来,推动本质化安全实现质的飞跃。

在推动安全生产的思路下,宝钢股份还大力推进城市钢厂建设,为员工提供更高标准的健康作业环境。目前已建成国内最大封闭无人料场,同时对全厂160公里长度、1080余条运输皮带进行了封闭改造,全面降低粉尘排放。此外,企业还建立了排放管控一体化平台,安装了大量悬浮颗粒物监测、挥发性有机物监测系统和高清视频系统等,实现“生产-治理-监测”同步的排放全过程一体化管控。

“现在走在厂区内,完全感受不到空气中的粉尘。”宝钢股份一位管理人员表示,员工的安全和健康其实也是企业的财富。如今,越来越多的员工拥有了更好的工作环境,将精力投入到更高附加值的产品和服务中,大幅提高劳动效率,反过来也为企业和社会创造了更多价值。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。