中大力德:减速电机起家,机器人运动执行部件制造的多面选手

1、中大力德:二十年深耕机械传动控制核心部件制造

1.1、减速电机起家,发展至机器人运动执行核心部件制造商

中大力德成立于 2006 年,前身是 1998 年成立的中大电机厂。

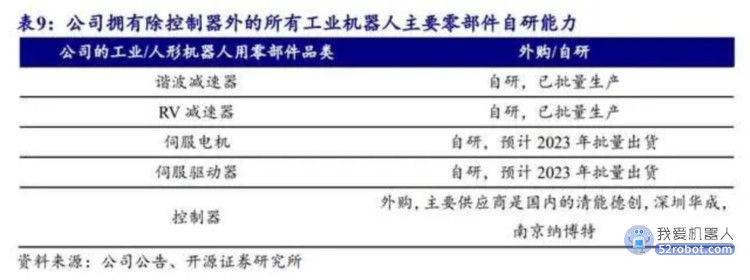

公司以减速电机起家,成立以来深耕自动化传动与驱动装置的研发制造,是国内唯一同时提供精密减速器(包括精密行星减速器,RV 减速器和谐波减速器)、伺服驱动,永磁直流电机 和交流减速电机的企业,具备提供机电一体化产品的潜力。

产品性能优秀,已批量供货国内头部通用自动化厂商。

公司产品应用于工业机器人(销售额占比 50%)、智能物流、新能源设备、工业母机、纺织机械等工业自动化领域,已批量供货广州数控、宇环数控、伯朗特、新松机器人,同时在汇川技术、埃斯顿等国内工业机器人头部厂商进行产品测试。

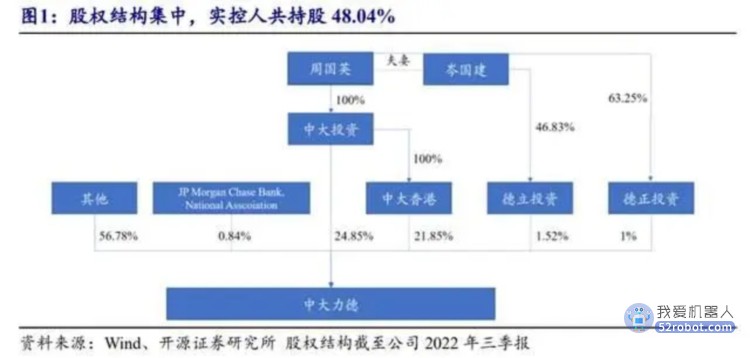

股权结构较为集中。

截至 2022 年 12 月 5 日,公司两位创始人、实控人周国英(间接持股 47.33%)、岑国建(间接持股 0.71%)系夫妻关系,共计持股 48.04%。岑国建系公司董事长、核心技术人员,曾主持精密传动领域的 10 项国家标准、5 项行业标准的起草,主持研发的减速电机、精密减速器等多项产品被列入国家火炬计划、工业强基计划。

1.2、历史业绩稳健增长,战略聚焦工业机器人零部件以提升盈利水平

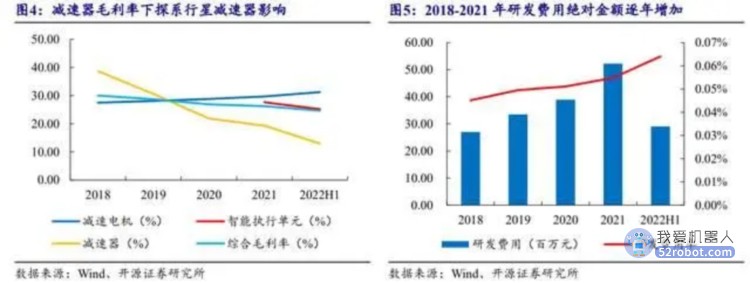

2018-2021 年,公司营收复合增长率为 16.74%,营收体量稳步增长。2022H1,疫情导致原材料价格上涨、公司交付能力下降,营收同比下降 7.9%,归母净利润同比下降 28.3%,主要系计提可转债利息的影响。

减速电机业务营收占比逐年下降,2022H1,减速器及智能执行单元业务营收占比最高,达 54.3%。2018-2021 年,减速电机为公司营收占比最大的业务,营收份额逐年降低至 44%。减速器业务及智能执行单元营收占比从 2018 年的 25%提升至 2022H1 的 54.3%。

2018-2022H1,公司减速器业务毛利率持续下降,主要受行星减速器业务影响。

目前减速器业务板块收入占比最高的是行星减速器。其中,传动行星减速器以出口为主,享受一定产品溢价。2020 年以来疫情影响出口,海外客户订单量减少,公司传动行星减速器毛利率从超过 45%降至 2022H1 的 36%。精密行星减速器则受产品同质化竞争影响价格下降导致毛利率降低。

公司战略重心转移至 RV 和谐波减速器,有望扩大规模效应以提升盈利水平。公司减速器业务板块的战略重心向谐波减速器和 RV 减速器倾斜,新增产能主要用于 RV、谐波减速器的扩产。2022H1,公司综合毛利率同比小幅下降 0.6pct。其中,2022Q1,综合毛利率 27.13%,同比增长 1.5pcts。2022Q2,在我国华东地区疫情管控情况下,毛利率环比仅下降 2.5pcts,同比下降 0.58pcts。目前公司 RV、谐波减速器出货量仍然较小,未来产能顺利爬坡、销量增长后有望扩大规模效应,提升利润水平。

2、产能转移+替代加速,工业机器人零部件国产化方兴未艾

2.1、精密减速器、伺服系统是工业机器人的核心零部件

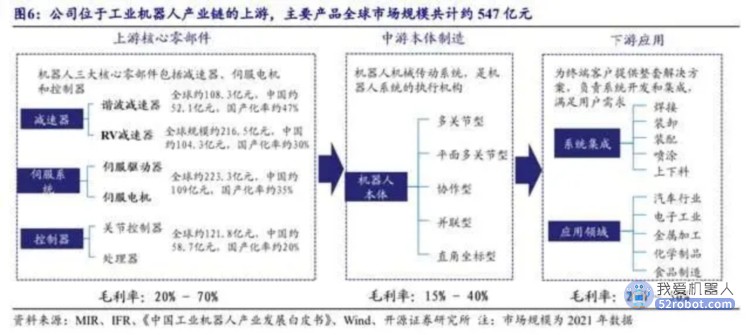

谐波减速器、RV 减速器、伺服系统是工业机器人的核心零部件。根据《中国工业机器人发展白皮书》,2021 年减速器(含 RV、谐波减速器)占据工业机器人约 32% 的成本,全球市场规模约 324.8 亿元。伺服系统成本占比约 22%,全球市场规模约 223.3 亿元。

伺服系统由伺服电机及伺服驱动器构成,是机器人关节的驱动装置,因使用编码器构成反馈闭环,可实现高精度位置、速度控制。

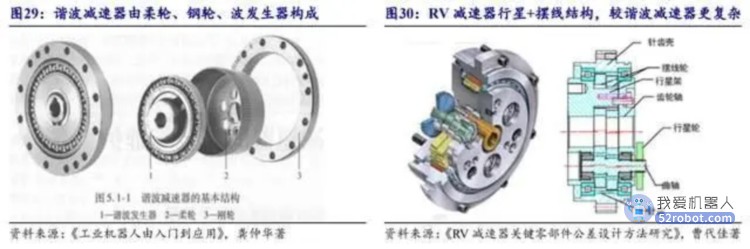

精密减速器包括谐波、RV、精密行星减速器,是连接动力源和执行机构之间的中间装置。其作用是降低伺服电机的高转速、通过齿轮减速比放大伺服电机的原始扭矩,并提供高刚性保持、高精度定位。

行星减速器因其单级减速器比低、精度较差,较少用于工业机器人。谐波减速器器体积小、质量轻,传动效率高。

柔轮需要柔性变化的特征决定了其刚度和强度存在极限。因此,谐波减速器多用于工业机器人的小臂、腕部、手部等小负载部位的关节处。全球谐波减速器已呈现中日双寡头垄断局面,谐波减速器国产化率约 47%。

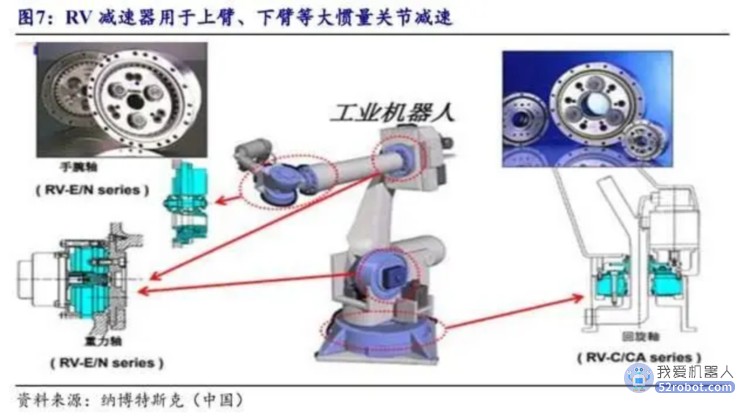

RV 减速器负载能力很强,可实现大扭矩、高精度。

在中、重负载型机器人中用量更广。比如大于 20KG 机器人的 J1、J2、J3、J4 的关节会用 RV 减速器;50-160KG 机器人一般六个关节都使用 RV 减速器。

我国 RV 减速器产业化起步晚,过去十多年的发展处于技术追赶阶段,目前国产化率仍然较低,30%左右,中大力德目前的 RV 减速器的国内市占率约 5.3%,国产替代空间广阔。

2.2、投资回收期缩短推动工业机器人使用密度提升

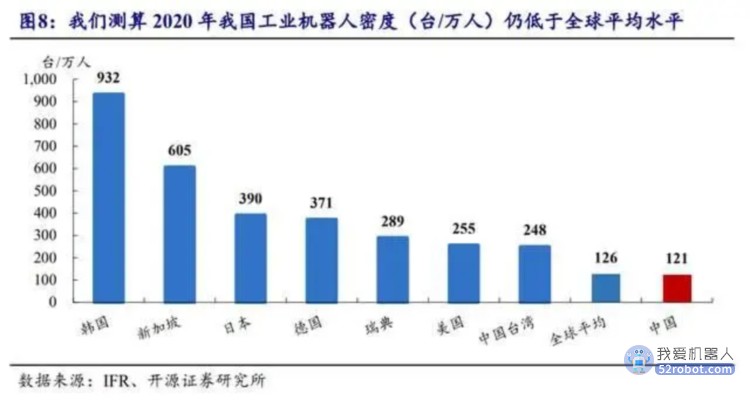

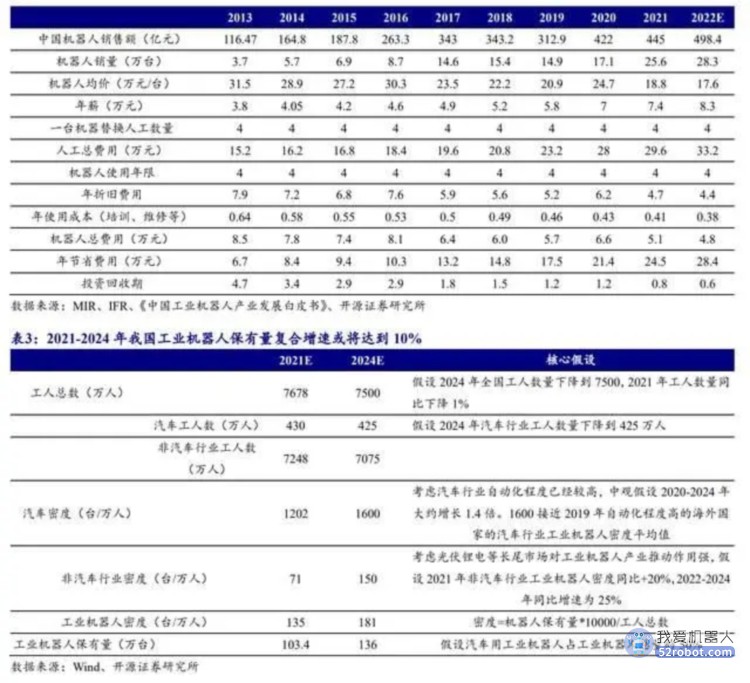

机器人密度可代表国家的自动化渗透程度,我国工业机器人密度提升空间大。根据我们测算,2020 年我国工业机器人密度约为 121 台/万人,尚低于全球平均水平。

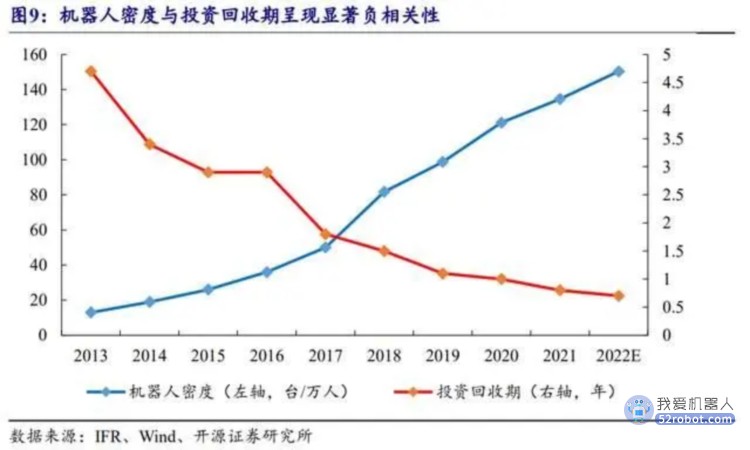

2013-2021 年机器人密度和投资回收期具有显著负相关性。

我国人口红利减弱,劳动力人数进入下行通道,制造业工人成本持续增加。“机器换人”的性价比不断提高,2021 年我国工业机器人投资回收期已经低于 1 年。机器人投资回收期持续降低推动使用密度提升,自动化进程加快。根据我们测算,2024 年中国工业机器人密度有望提升至 181 台/万人。

2.3、全球工业机器人产业链向大陆转移,推动零部件国产化

中国大陆拥有全球最大的工业机器人市场,也是全球第三个具有完整工业机器人产业链的国家、具备要素优势。根据 IFR 数据,2021 年中国工业机器人销售额全球占比 46%,位列第一。中、日、韩、美、德五国是主要的工业机器人制造大国。但美国和德国缺乏减速器零部件供应商。

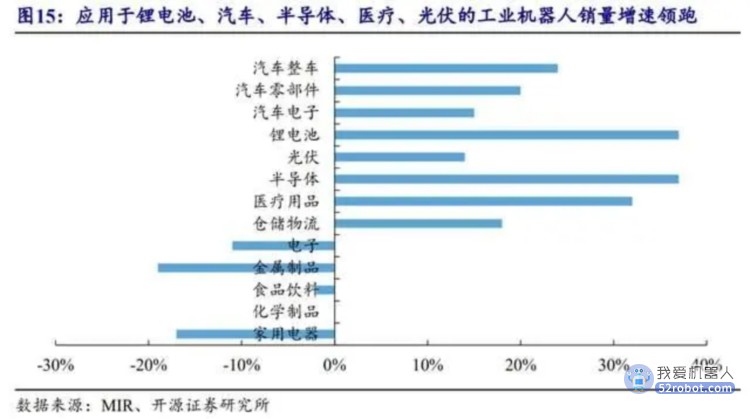

全球工业机器人产业链正在加速向中国大陆转移。

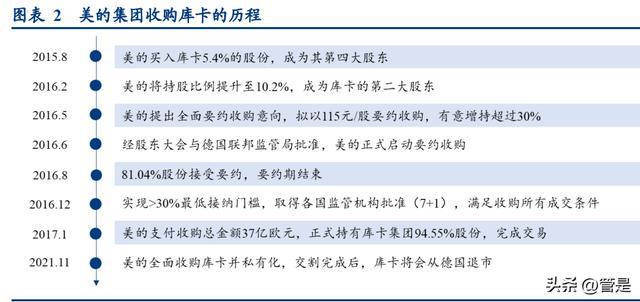

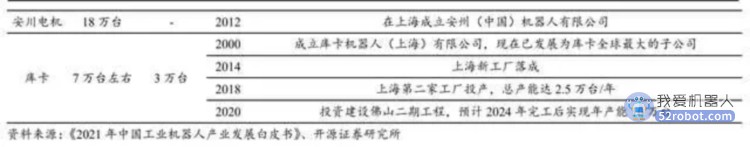

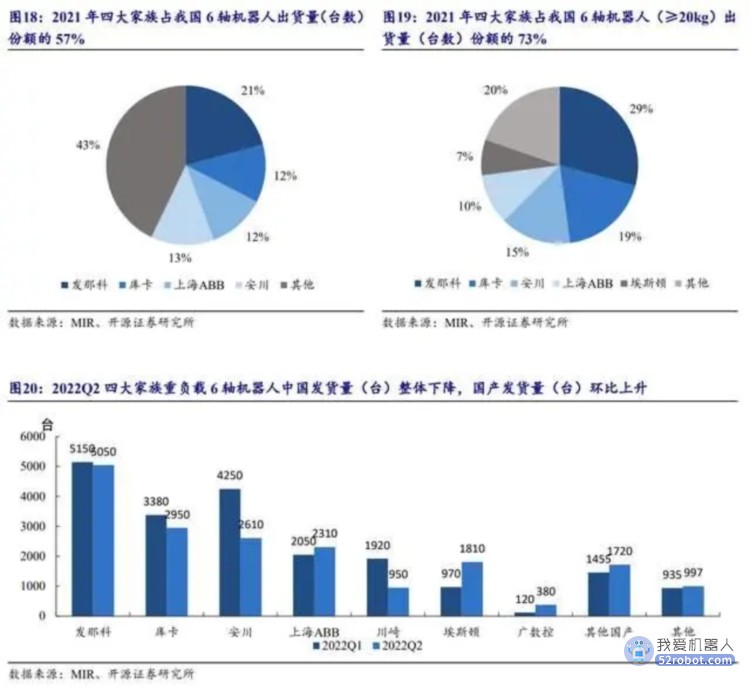

机器人巨头选择在中国扩大本体产能以辐射亚太市场,四大家族纷纷规划在中国大陆新增产能。工业机器人四大家族发那科、安川、ABB、库卡(已被美的集团收购)的总部或重要生产基地均在上海,ABB 自 2005 年开始将部分机器人生产线转移至上海开始本土化生产。

基于供应链安全可靠和降本诉求,外资工业机器人厂商的零部件本土化需求强烈。

(1)对于性能、精度要求不高且利润率较低的工业机器人,采用国产零部件可以降低外资厂商成本。

(2)全球工业机器人关键零部件供应链主要在日本。外资厂商需要找到其他可靠的供应商以降低对单一供应商的依赖。

(3)日系零部件厂除纳博特斯克在中国常州设立了年产约 30 万台 RV 减速器的工厂外,其他基本没有在中国设厂。

当前疫情等输入性因素影响外资零部件厂履约不畅,导致本体厂商无法交付产品,业绩表现下滑。外资本体对供应链的保供需求提升。

本土工业机器人零部件厂商供应及时,产品性能已得到验证,可以满足外资本体厂商需求。

国内 RV、谐波减速器厂家沿用巨头技术路径并经过多年工艺积累、设备储备,已形成量产能力。

精密减速器的客户壁垒较高,但一旦导入本体厂商供应链就有机会形成长期稳定的合作。2016 年起以绿的谐波为主的国内谐波减速器厂商开始批量供货内资工业机器人本体厂商,2018 年起 RV 减速器厂商突破信任壁垒导入国产机器人供应链。

国内工业机器人零部件的综合性能在中低端领域和海外品牌相比已无较大差距。长期来看,外资本体厂商或将逐渐加大对国产零部件的采购,培养其在中国本土的供应链体系,以保障供应链安全、加强成本管控以及实现需求的快速响应。

2.4、重负载国产工业机器人迎来替代窗口期,国产零部件渗透加速

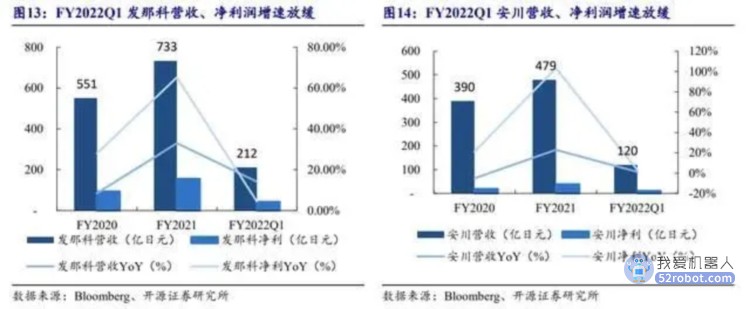

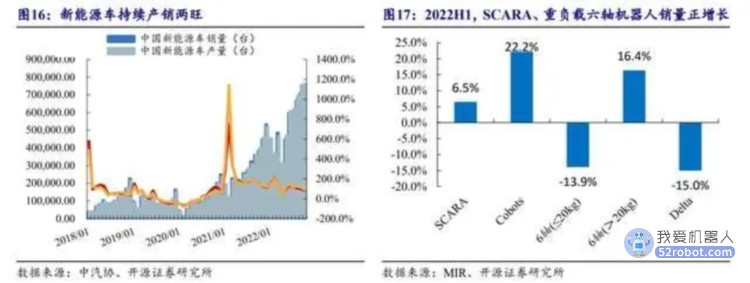

工业机器人下游景气差异明显,新能源车、锂电、光伏等行业需求高增,带来对 SCARA 机器人和大功率 6 轴机器人(>20kg)的需求上升。

根据 MIR 数据,2022H1,应用于锂电池、光伏、汽车整车、汽车零部件和汽车电子的工业机器人出货量同比分别增长 37%、14%、24%、20%、15%,增速领跑其他下游行业。动力电池和新能源汽车产线 1GW/h 约使用 50-70 台工业机器人,以多关节机器人(≥20kg)、SCARA机器人为主。

我国大功率 6 轴机器人(≥20kg)市场基本被四大家族垄断,疫情影响外资供应链受阻、订单履约不畅,国产工业机器人具备本土产业链优势,能够迅速调整应对,补上部分缺口,已迎来进口替代的重要窗口期。

根据 MIR 数据,2022Q2,6 轴机器人(≥20kg)国产出货量环比提升,四大家族中国出货量整体下降。

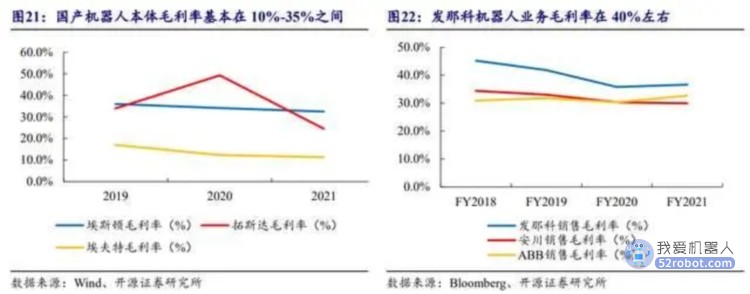

盈利能力限制+供应链自主可控需求,国产机器人的加速替代带来国产机器人零部件渗透率上行。

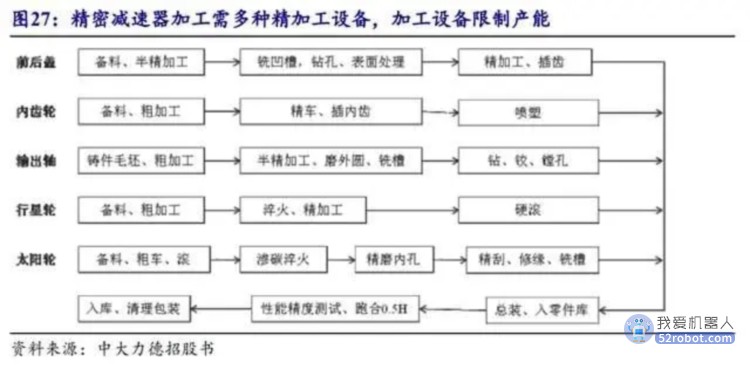

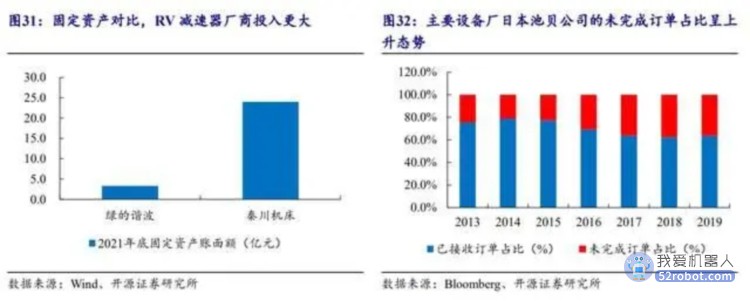

国内机器人本体厂商在软件和智能技术应用上的能力相较外资巨头仍有较大欠缺,盈利能力较差,倾向选择性价比更高的国产零部件。外资减速器厂商与外资企业深度绑定,交付周期一般在 2 个月左右,但对国内市场交付周期长达 6-10 个月。为保障供应链及时响应,内资本体厂商会优先选择采购国内零部件。国产精加工设备已取得长足进展,为减速器国产化护航。数控磨齿机、滚齿机等是生产工业机器人用精密减速器的重要设备。

国内秦川机床、宁江机床(未上市)、北平机床(未上市)目前都已具备批量生产高精度齿轮加工设备的能力。截至 2022 年 H1,秦川机床的磨齿机年产能 300 台,单台磨齿机每月可加工 1 万件汽车齿轮,可用于其 RV 减速器生产线。此外中大力德、双环传动也曾是秦川机床滚磨齿机的客户。宁江机床和华中数控紧密合作,已用于航空航天等高精度要求领域。

3、人形机器人面向 TO C 蓝海市场,带来零部件广阔增量

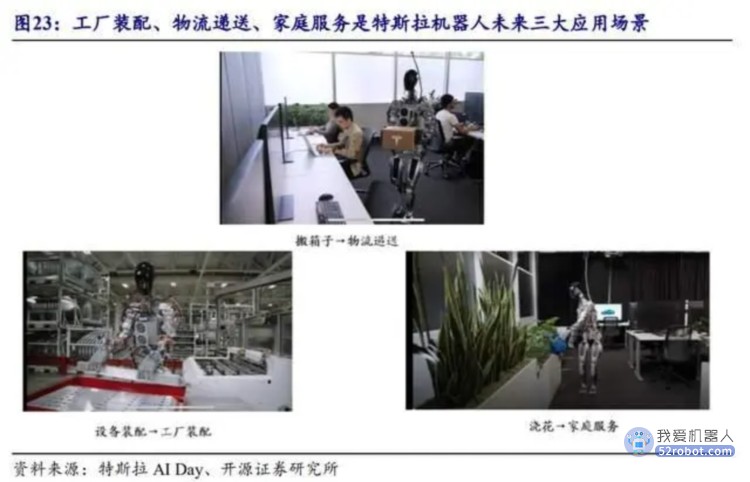

特斯拉人形机器人正式发布,将打开 TO C 消费级机器人广阔蓝海市场。特斯拉人形机器人于 2022 年 Tesla AI Day 正式亮相。发布会上视频展示了原型机可以完成了浇花、搬箱子、设备装配的动作,并说明了机器人会率先应用于特斯拉德州汽车工厂。

我们认为发布会中展示的三个动作分别代表:工厂装配、物流递送和家庭服务三种场景,落地难度、增量空间依次提升。

发布会指出,特斯拉机器人预计将在 3-5 内交付,产量将可到达数百万台,价格可能下沉至低于 2 万美元。

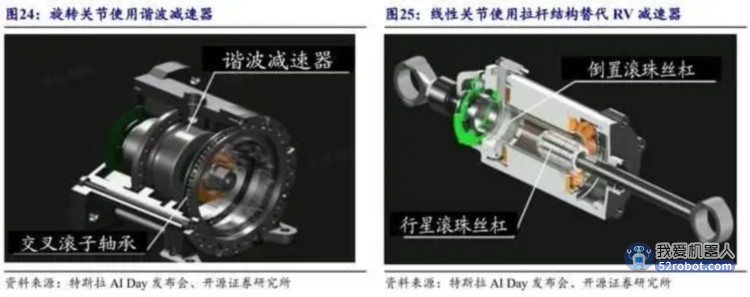

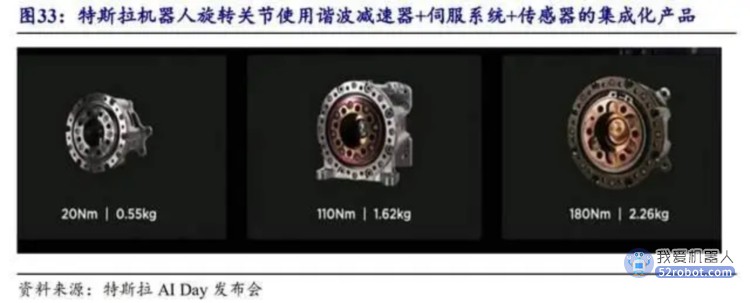

特斯拉人形机器人零部件和工业机器人基本一致,但其共含有 28 个关节、远超工业机器人的 6 个关节,并且对零部件精度要求目前略低于工业机器人。

16 个旋转关节采用无框电机+谐波减速器+双编码器+力矩传感器+交叉滚子轴承输出的方案,12 个线性关节采用无框电机+双编码器+滚珠丝杠+力矩传感器的方案。

人形机器人落地后最需要供应商能够批量化生产所有的人形机器人零部件,以满足机器人本体的扩产需求。

人形机器人可以实现顺利落地、实现大规模量产的前提是零部件标准化。由于人形机器人关节数远超传统工业机器人,对零部件需求量提升幅度较大,因此需要零部件厂商在保证产品一致性的前提下,具备较强的多品类零部件扩产能力。

3.1、 人形机器人落地后,供不应求将成为谐波减速器长期供需格局

2022 年 10 月 1 日特斯拉 AI Day 上人形机器人原型机发布。基于发布会的最新情况,我们调整在《特斯拉机器人孕育新机遇,国产减速器蓄势待发》中的假设和数据,做出以下假设:

需求侧假设:

(1)2021 年,全球工业机器人销量 48.7 万台,同比增长 27%。2022 年,疫情反复导致产业链各环节交期延长,全球工业机器人销量增速下滑,给予 10%的销量增速。考虑到中国是全球最大的工业机器人销售市场,并且中国的机器人密度仍具备较大提升空间,我们稳健假设 2022-2026 年全球工业机器人销量 CAGR 超过 22%。按照单台工业机器人平均搭载 3 台谐波减速器测算工业机器人用谐波减速器市场需求。

(2)我们假设 2023 年 Demo 机落地后,当年销量 2500 台,2024 年销量 5 万台。2025 年规模化量产后,谨慎估算销量为 20 万台,乐观情境下销量 40 万台。量产后实现产线复制,扩产速度加快,我们假设 2026 年实现销量 100 万台,2027 年销量 150 万台。单台特斯拉机器人搭载 16 台谐波减速器。

供给端分析:谐波减速器全球主要供应商哈默纳科扩产策略谨慎。

(1)哈默纳科的产能规划与本体厂商生产计划的紧密配合。到 2023 财年结束,其总产能基本稳定在 200 万台/年。

(2)哈默纳科产线的自动化程度较低,对检测人员需求较大。在美德日三地劳动力成本较高的情况下,哈默纳科的净利率水平仅保持在 15%左右,远低于国内谐波减速器厂商。为了保障一定的盈利能力,管理层不会进行激进的扩产政策。

(3)由于中国是世界上最大的工业机器人消费市场,2022 年上海封闭期间港口海运受到较大影响,哈默纳科未来的资本开支将保持更加谨慎的态度。

基于以上核心假设和依据,我们得出 2023-2027 年全球谐波减速器供需格局测算结论,特斯拉机器人落地后,2026 年,中性情境下谐波减速器产能缺口达千万台级,百亿级市场空间将主要由国内减速器厂商填补。

此外,我们观察到国内市场也存在小米等逐步布局人形机器人的玩家,市场规模扩容或更乐观。

3.2、伺服系统或将迎来千亿元级增量市场

目前单台特斯拉机器人(不含手指)有 28 个关节,因此需要使用 28 套伺服系统,我们按照 2023-2025 年单套伺服系统单价 2500 元,2026 年后量产级别达百万级后单套价格下降至 2000 元进行测算,中观情境下,到 2027 年特斯拉机器人将带来 1005 亿元伺服系统增量市场。内资伺服厂商在中低端领域的产品性能不输海外,且更具备成本优势,可凭借低价产品助力特斯拉机器人降本商业化,受益确定性最强。

4、产业机遇来临,公司有望凭多品类布局提升盈利水平

4.1、RV 减速器长期供不应求,零部件国产化趋势下公司有望加速成长

根据我们测算,2023-2027 年全球工业机器人用 RV 减速器产能缺口或将分别达到 34.5/44.7/71.7/96/136.8 万台。全球 RV 减速器或将出现长期供小于求的态势,产能缺口将主要由内资 RV 减速器厂商填补。

从全球 RV 减速器市场的需求端看,延续 3.1 节中对工业机器人销量假设,并按照单台工业机器人平均搭载 3 台 RV 减速器测算,得出 2023-2027 年全球 RV 减速器需求量约为

192.8/241/301.2/361.5/433.8 万台。当前需求增速更快的重负载 6 轴机器人单台搭载 4 台 RV 减速器,全球 RV 减速器需求增长或将加速。

供给端看,生产 RV 减速器对高精度加工设备投入以及生产工艺积累的高要求铸就行业进入壁垒。目前全球主要玩家包括日本纳博特斯克、日本住友集团以及国内的中大力德、秦川机床、环动科技(双环传动子公司)、南通镇康(未上市)。

占据全球 RV 减速器市场主要份额的日企扩产策略温和。纳博特斯克占据全球 60%以上的 RV 减速器份额,但其在 2018-2020 三个财年间仅共扩产 14 万台减速器,2020-2022 财年以年增 9 万台速度扩产。

根据纳博特斯克 2021 财年财报,其计划到 2026 年达到年产 200 万台 RV 减速器。公司的 RV 减速器客户结构不断升级,产品性能得到市场验证,导入国产一线本体厂商以及外资本体供应链可能性较大。

2018 年公司 RV 减速器导入国产工业机器人本体三线品牌伯朗特,后导入国产本体二线品牌广州数控、新松机器人并形成紧密合作,目前产品正在国内一线本体品牌埃斯顿、汇川技术进行多轮次验证中,导入供应链希望较大。

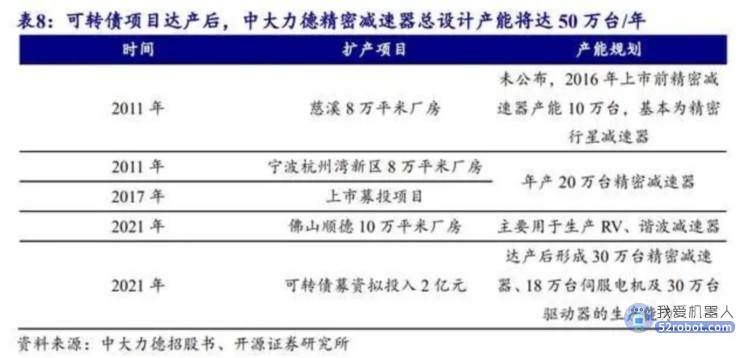

多地建厂解决厂房面积紧缺对设备利用率的限制。RV 减速器供不应求+零部件国产化趋势下,中大力德正在积极加码产能,有望进一步扩大销售规模,提升规模效应。

2021 年公司在佛山新建 10 万平方米厂房,当前公司多地厂房总面积近 30 万平方米,掣肘 RV 减速器产能的主要因素已得到解决。

目前公司的精密减速器总设计产能 20 万台,2021 年发行的可转债项目达产后精密减速器总设计产能将达到 50 万台/年。

4.2、设备储备充足、产品布局全面,公司成长空间广阔

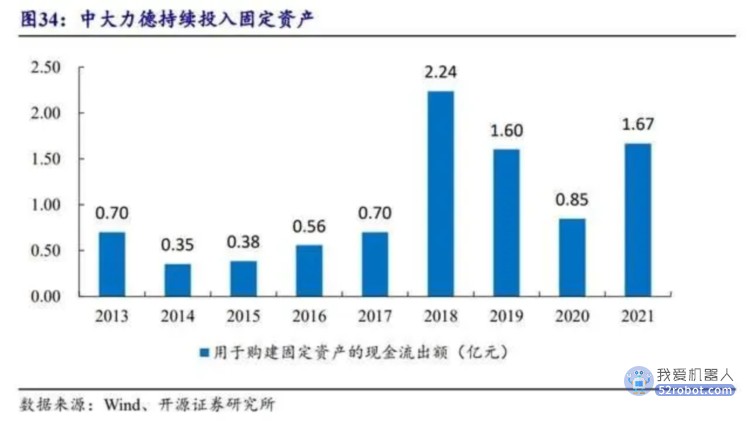

回顾公司二十余年历史,我们发现公司始终坚持两条发展主线:一是横向拓展产品版图,不断承接发展机遇。二是坚持投入零部件加工设备,以保障在行业需求增长时以最快的速度扩产,补上需求缺口,提升市场份额。

1998-2012 年,工艺积累期,推动微型减速电机、精密行星减速器国产化

1998 年中大电机厂成立,仅生产电机。成立两年后,因电机技术成熟导致行业准入门槛降低、产品低价竞争激烈,公司开始生产齿轮减速电机。起步于为日本减速器大厂住友集团的行星减速器适配电机,后成功自主研发出微型交流减速电机并量产。

根据高工机器人数据,彼时微型齿轮减速电机国产化率仅 10%,2022 年国产化率已达 98%,中大力德是该产品的国标第一起草单位。通过给日本住友集团代工积累精密行星减速器的工艺经验,2011 年,公司自主研发生产出了高精度斜齿轮行星减速器。根据高工机器人数据,当时,高精度斜齿轮行星减速器的国产化率仅 10%,多从中国台湾、日本、德国进口。

目前高精度斜齿轮行星减速器平均单价已从每台 1780 元的进口价降至约每台 300 元,日企市场占有率从 100%降低到约 35%,中大力德等国产品牌赢得了 65%的国内市场。

2012-2019 年,夯实减速电机、行星减速器业务并横向拓展机器人用精密减速器。

RV 减速器是一种以摆线针轮行星传动为基础并根据新的使用要求改进而诞生的一种二级封闭式行星传动结构,部分技术与精密行星减速器同源。公司基于行星减速器研发制造的工艺积累,于 2012 年开始研发 RV 减速器。公司从 RV 减速器横向延伸至谐波减速器的技术路线更合理。2016-2018 年,全球机器人行业进入新一轮景气上行周期,日系企业产能掣肘造成供给缺口,国内谐波减速器凭借高性价比的产品成功导入重要本体厂商供应链,打破日企垄断地位。

公司瞄准国产替代的广阔市场,开始研发谐波减速器。RV 减速器由 200 多个零部件构成,对公差分配等加工工艺水平的要求更高,而谐波减速器结构相对更简单,仅由柔轮、钢轮、谐波发生器三部分构成,制造难度相较 RV 减速器更小,公司基于 RV 减速器的生产工艺经验再开发谐波减速器的路径更合理。

RV 减速器对设备投入要求相较谐波减速器更高,公司多年来储备的 RV 减速器加工设备、积累的客户渠道可复用至谐波减速器。

公司自 2008 年研发行星减速器以来从日本、德国、美国进口大量精密加工设备和检测设备,可用来生产 RV 减速器和谐波减速器。机器人本体在使用来自不同零部件厂商 RV 减速器、谐波减速器时,机器人的整体性能会有一定程度的下降,因此本体厂商倾向于采购来自同一家零部件厂商的减速器。因此,公司的谐波减速器在渠道拓展上可借助现有的优质客户资源快速打开市场。

为日企代工的经验为公司开辟了其他谐波减速器厂商少有的设备购买渠道。目前国内其他谐波减速器厂商的加工设备主要进口自日本,而日本设备厂商因其自身产能限制以及物流运输受疫情影响,设备交期延长,一定程度上限制谐波减速器厂商的大规模扩产。

公司在 2008-2010 年间给日本住友集团代工行星减速器,积累了日本减速器产业链人脉,也获取了一定的设备购买优先渠道,未来谐波减速器产能缺口持续扩大,公司有望以较低的价格、较快的速度购置生产设备助力产能扩张。

2020 年-至今,实现零部件大批量生产,攻克伺服电机、伺服驱动以完善机器人零部件产品版图。

顺应机器人零部件集成轻量化的发展趋势,推进机电一体化产品落地。前瞻布局机电一体化产品,提高单用户价值量,增强客户粘性。

机电一体化,亦可称为“整体运动控制”是指将精密减速器、伺服系统(含伺服电机及伺服驱动器)组装形成一个基本传动单元,再通过控制器控制这个高度集成化的传动关节以实现对本体的运动控制。

机电一体化可以满足人形机器人、工业机器人对零部件小型、轻量、集成化需求。全球精密减速器龙头哈默纳科和纳博特斯克均以不断精进整体运动控制实力作为企业长期发展目标,此次特斯拉机器人也使用了谐波减速器+电机的关节模组。机电一体将成为减速器厂商未来的竞争焦点,公司是国内较早提出零部件集成的企业,具备先发优势。

公司已成功推出伺服电机,正在加码研发伺服驱动器以推进机电一体化产品落地。

公司已成功推出 40-100w、180-3000w 共 8 个机型的伺服电机。2021 年起公司开始向客户提供全部自研的“伺服电机+RV/谐波减速器+结构件”集成化产品,2022H1 实现营收 1.3 亿,已接近 2021 年全年 1.5 亿元收入的水平。

2021 年公司在日本建立伺服驱动器研究院,目前已成功研发出伺服驱动器,有望于 2023 年形成销售,届时公司机电一体化产品将进一步完善,单用户价值量将进一步提升。

本体厂商需要零部件厂具备在保障产品一致性前提下的大规模量产实力,而公司已具备近百万台量级的零部件批量出货的能力,既可满足工业机器人密度提升带来的国产零部件需求,又契合人形机器人对零部件厂商具备多品类产品规模化生产的要求。

截至 2022H1,公司拥有 600 名技术熟练的生产人员,精密行星减速器已实现年出货量 70 万台的水平。谐波减速器大规模生产难度近似于精密行星减速器、伺服系统大规模生产难度更低。佛山基地、可转债募投项目达产后,公司的精密减速器(主要为 RV、谐波减速器)设计产能将达到 50 万台/年,伺服系统设计产能将达到 18 万套/年。

目前海外加工设备交期均延长至 8-12 个月,国内多家精密减速器厂商囿于设备空缺产能无法及时开出,而公司的生产设备储备充足、大量设备已经摊销完毕。根据公司公告统计,2022 年底精加工设备总量预计将超过 200 台,产能建设得到保障。

当前公司 RV、谐波减速器产量较低,规模效应尚未显现影响利润水平。我们认为,在工业机器人密度提升、零部件国产化率上升以及人形机器人对零部件市场扩容的趋势下,公司可凭借多品种零部件快速扩产的能力填补产品供给缺口,实现销售规模扩大、规模效应显现,利润水平提升。

5、盈利预测与估值

5.1、盈利预测

减速电机:营业收入受通用自动化景气度影响波动,毛利率较为稳定。

根据 MIR 睿工业预测,2022 年我国通用自动化 OEM 市场规模同比-4%。我们预测 2022 年减速电机业务营收同比下降 10%,2023-2024 年营收增速保持在 10%以上。2023-2024 年毛利率稳定在 29%左右。

RV 减速器:根据 MIR 数据,2021 年国产>20kg 六轴机器人出货量共计约 9800 台,国产协作机器人约出货 11308 台。

我们预测 2022-2024 年国产>20kg 六轴机器人 出货分别达 13720/22638/33957 台,同比分别增长 40%、65%、50%,单台重负载 6 轴机器人搭载 4 台 RV 减速器。

我们预测 2022-2024 年国产协作机器人出货量分别为 16962/23747/33246 台,同比分别增长 50%/40%/40%,单台协作机器人搭载 1 台 RV 减速器。

公司的 RV 减速器 2022-2024 年仍以供应国内本体厂商为主,因此我们预测 2023-2024 年公司 RV 减速器销量分别为 4.29/6.54/11 万台(在国产机器用 RV 减速器 占 有率约为 59.71%/57.22%/65.06%)单价 呈下降 趋势, 2022-2024 年分 别为 2667/2534/2534 元。

谐波减速器:根据高工机器人数据,国产谐波减速器需求量约为 RV 减速器的 1.4 倍。

公司谐波减速器 2021 年约销售 7500 台,规模较小,2022-2023 年属于市场推广期,我们稳健预测销量分别为 1.5、3 万台,2024 年销售规模扩大,给予 7 万台的预测销量。(在国产机器人用谐波减速器里占有率约为 14.9%/18.7%/29.6%)以价换量,2022-2024 年公司谐波减速器单价分别为 900元(同比-10%)、810 元(同比-10%)、810 元。

行星减速器:公司的行星减速器销量规模较大,市场地位稳固。

传动行星外销占比达 90%,受疫情影响运输受阻,精密行星减速器内销占比高,受国内通用自动化景气下行影响。因此,2022 年行星减速器内外销均受影响,我们假设销量下降至60 万台,并稳健预测 2023-2024 年行星减速器销售量分别为 80、106 万台。行星减速器 2021 年平均单价为 232 元,我们假设 2022-2024 年单价分别为 232/230/230 元,呈小幅下降趋势。

综上,我们预测公司减速器业务2022-2024年营收同比增速分别为5.00%/40.00%/55.00%,考虑到销量扩大带来的规模效应,以及疫情对出口影响减弱, 减速器业务毛利率分别为 18.50%/19.30%/22.00%,呈上升趋势。

智能执行单元:

伺服系统+RV/谐波减速器的集成化产品解决了部分厂商零部件无法裕和的问题,市场推广较为顺利,目前规模尚小但成长动力充沛,2022H1 营收已接近 2021 年全年营收,我们预测 2022-2024 年营收增速分别为 20%、60%、80%。

综合以上假设,我们预测 2022-2024 年公司营业收入分别为 9.4/ 12.6/17.8 亿元,归母净利润分别为 0.7/1.1/1.8 亿元,yoy -10.9%/50.0%/62.6%。

5.2、估值分析

公司减速电机业务的主要竞争对手为台系厂商。

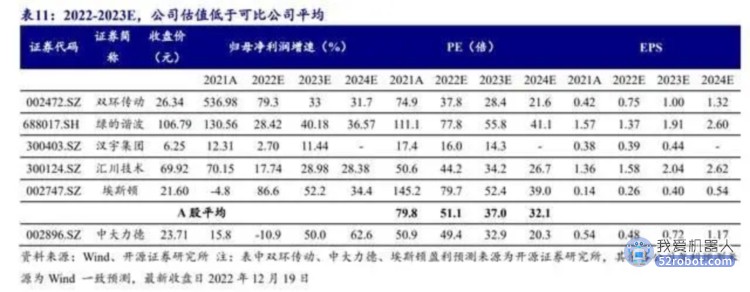

我们选取主营业务为精密减速器的 A 股上市公司和主营工业机器人或伺服系统的 A 股上市公司作为可比公司,对应 2022-2024 年平均估值 51.1/37.0/32.1 倍。

我们预测公司 2022-2024 年营业收入别为 9.4/12.6/17.8 亿 元,归母净利润分别为 0.72/1.09/1.77 亿元,YoY 为 -10.9%/50.0%/62.6%,EPS 为 0.48/ 0.72/1.17 元,当前股价对应 PE 为 49.4/ 32.9/ 20.3 倍。2022-2023 年公司估值低于可比平均估值水平。

公司深耕机械传动控制核心部件二十载,工艺积累深厚、产品谱系全面,扩产实力较强。

我们认为,在工业机器人密度提升、零部件国产化率上升以及人形机器人对零部件市场扩容的趋势下,公司可凭借多品种零部件快速扩产的能力填补产品供给缺口,实现销售规模扩大、市场份额提升,并增强规模效应,提升利润水平。

公司 2022-2023 年公司估值低于可比平均估值水平。

6、风险提示

通用自动化复苏不及预期、公司产能爬坡不及预期、特斯拉机器人量产进程不及预期、公司减速器导入重要本体客户供应链进度不及预期。

特斯拉于 10 月 1 日发布原型机略低于市场预期,考虑到人形机器人技术具备复杂性,短期内升级迭代、实现量产难度较大,特斯拉人形机器人量产落地时间依然具有不确定性。如果公司产品品质没有达到特斯拉人形机器人标准,未必能在人形机器人发展早期进入特斯拉的供应链。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。