走进“机器人大本营” 体验拜耳医药保健有限公司数字化车间

8月,2023世界机器人大会在北京亦庄(北京经济技术开发区)举行,亦庄有13家企业携新产品新技术集体亮相,机器人的应用让人惊艳。热度未减,近日中工网记者来到北京亦庄这个“机器人大本营”,选择进入拜耳医药保健有限公司,近距离感受数字化流水线作业。

七轴机器人首担上盒工作

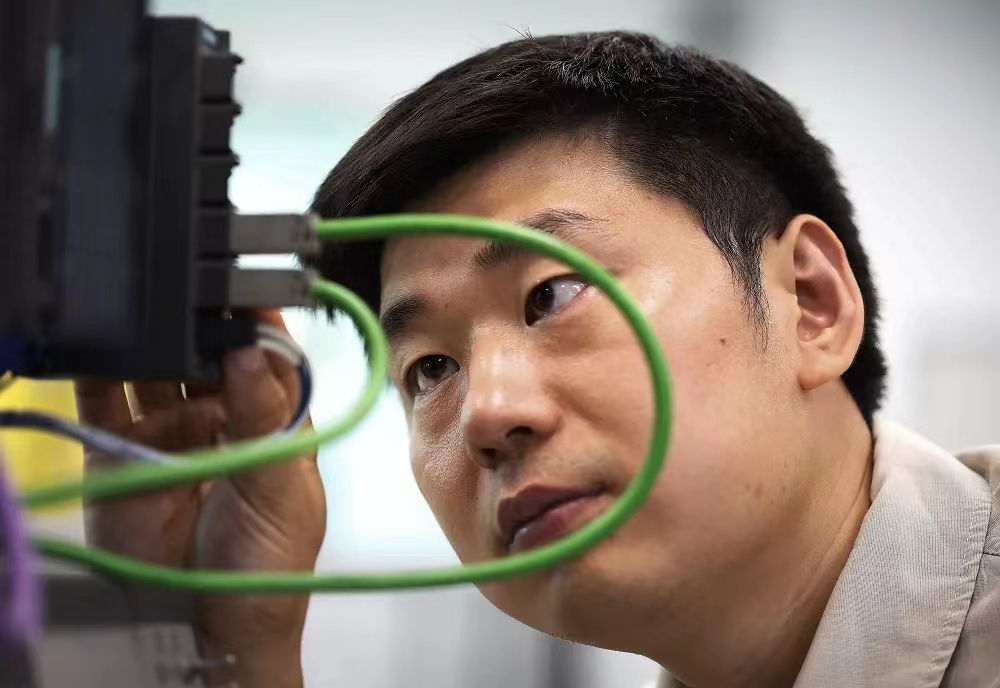

前后换鞋三次、穿戴好一次性袜子和头罩、做好清洗消毒、换上洁净服,中工网记者走进拜阿司匹灵生产数字化车间。

生产包装车间里,4条全自动包装线同时运行。

在初级包装车间,已经压好的药片将会被装填入药板并密封,再由生产线传送到次级包装车间统一装盒。

药板由上方的铝箔和下方的PVC共同组成,PVC包装膜进入设备后,经过加热成型后形成一排一排的泡眼。

在下一个区域,药片被依次填入成型的泡眼,设备会自动把有外观缺陷的药片剔除。经过质量检测的药板随着流水线进入密封区域,填充了药片的药板被密封成型,一个完整的药板就做好了。

跟随药板一起进入次级包装车间,记者看到了拜阿司匹灵车间引入的七轴机器人上盒系统,这是早在2014-2016年项目设计、建造期间,国内制药行业中引入的首个承担产品上盒工作的七轴机器人。七轴机器人把药盒从包装箱里取出来之后,精准地放到传送带上。药板会自动被推入纸盒机,说明书被自动折叠和药板一起准确地插入纸盒。

根据包装材料的不同,机器人能完成不同的适配。机器人手臂通过调整不同强度的吸盘,来适应包装的重量。监测屏幕显示,该流水线每分钟可生产450盒。

药盒包装好后,接下来就进入检重系统,如果有缺失药板或者缺失说明书的情况,药盒会被自动剔除。检重系统不仅检测速度快,而且很精准,合格的产品重量上下浮动一克,检重系统误差仅为零点几克。

药品包装的全过程依靠自动化系统控制,只有几名操作人员通过电脑终端实时控制和监控生产过程。车间自动化率达到99%,有效地降低人工操作误差和缺陷的发生率,进而提高了产品一次性合格率。

电子追溯码让全生产过程有迹可循

完成装盒后,合格的药盒自动进入打包机。打包机会把零散的小盒打成包的状态,一包10盒,便于装箱。员工同样通过监测设备,实时监测生产线状态,当设备出现故障时,故障指示灯会第一时间亮起,员工会根据故障信息对设备进行检查。

“人是第一位的。”北京供应中心投资项目管理部经理李海涛对中工网记者说:“我们在帮助员工适应设备操作流程的同时,也鼓励员工创新,听取员工的反馈意见,这也是一种实验过程。”

除了药品包装的全自动化,物流运输和产品记录也是数字化车间的一大亮点。李海涛说,通过跟物流生产系统、质量系统、调运系统、播发系统建立联系,从原料的发送到生产再到发货,都实现了全自动化的管理。相对于从前的分散管理,各个系统之间已经实现相互协调合作。

医药行业与患者的健康安全息息相关,信息记录和药品追溯也尤为重要。数字化推进之前,所有的信息都是通过人工记录来完成的,经常面临保存时间短、易出现误差等问题。通过引入生产制造管理系统和实验室管理系统,从生产包装到物流仓储形成集成化的管理系统,将信息记录存储时间提升到十年甚至永久,从而建立一个整体化的工厂。

完成药品的打包成盒之后,设备自动打印出印有电子追溯码的PC标签,产品生产线、生产日期、批号……只要扫描电子追溯码都能获得,实现一“码”搞定。从生产到包装再到送到患者手中,电子追溯码实现了全流程的可监控和可追溯。

贴好了电子追溯码,包装箱就会进入到自动提升机再到仓储区域的组拍中心进行自动组拍,然后入库保存。从药品包装到最终入库,整套流程基本都由流水线上的机器自行完成,实现了最大程度的自动化、无人化和数字化。

“利用工业云,大数据等技术实现产品制造和运维服务等信息溯源,建立工业信息安全和技术防护体系,正是切实提高我国智能制造能力的一个方面。”东北大学秦皇岛分校控制工程学院高级实验师李秋明表示。

在国家的大力支持和不断鼓励下,利用数字化技术提升智能制造能力将是企业未来逐步探索的方向。“如果说未来能够引入到人工智能技术区协助管理,会是一个更好的发展方向。”李海涛说。

根据2022年度北京市智能工厂和数字化车间公示名单,北京亦庄的工厂及车间上榜数均排名第一。其中,包括北京奔驰汽车有限公司的高端乘用车制造智能工厂、小米通讯技术有限公司面向高柔性制造的消费类电子智能工厂在内的16个智能工厂,以及格拉默汽车内饰部件(北京)有限公司的高端轿车内饰件部件加工数字化车间、北京北汽模塑科技有限公司汽车保险杠智能生产数字化车间等15个数字化车间。拜耳公司的拜阿司匹灵生产数字化车间就是上榜车间之一。

为了支持智能制造产业发展,北京亦庄在打造国内领先的机器人产业集群和先进智能装备产业集群创新应用高地的过程中,给出了强有力的支持和保障。预计到2025年,北京亦庄机器人和智能制造产业集群总规模将突破1000亿元。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。