机器人制造机器人,“全长三角造”机器人,来了!

如何突破瓶颈?

产业链供应链如何自主可控?

智能机器人产业在上海正进入发展的黄金时期,三年内关联产业规模要达到1000亿元,“话匣子”就此展开调研采访探究这一产业“核爆点”。

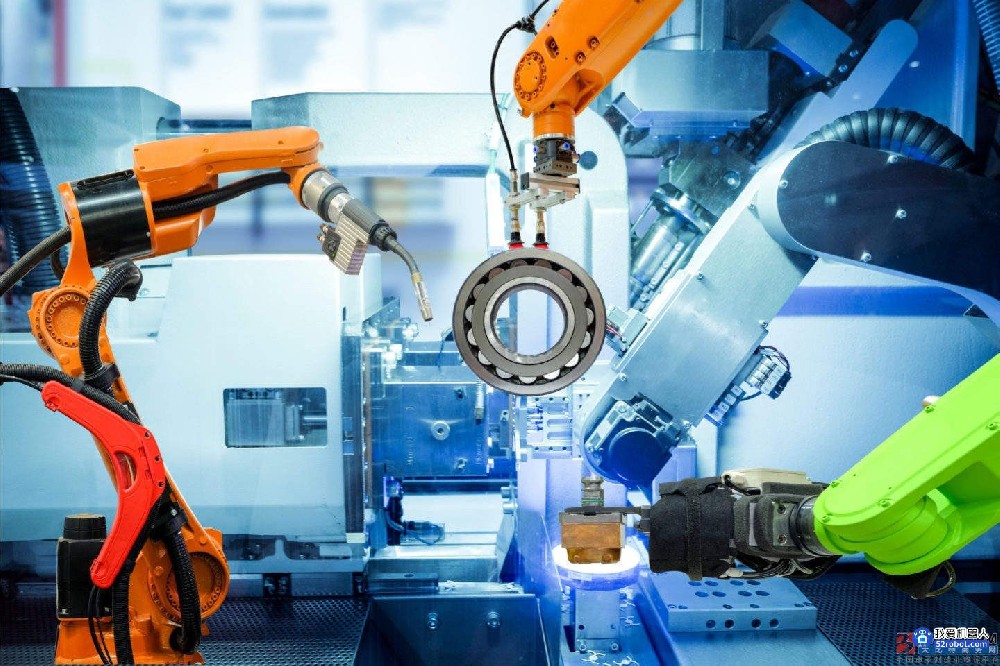

减速器、伺服电机、控制器并称为机器人三大核心零部件,海外品牌长期占据主导地位,如今,这一局面正被逐步扭转,力克、新时达等一批上海企业埋头攻克一系列关键核心技术,并以点带链,努力营造自主可控的国产机器人产业生态

“我们现在RV减速器很有自信地说,寿命跟精度保持这一块,不比日本的差,甚至品种更全。”

说起在工业机器人成本中占比超三分之一的减速器,上海力克精密机械有限公司负责人陶才江底气十足。自信,来源于对关键核心技术的追求:“在2013年的时候,当时工业机器人的关节减速器基本上都是日本垄断的,我们认为先从核心部件攻克,就把RV减速器作为目标。”

当时很多企业看好这一市场,但大多跟在国外企业后面一比一仿制,快的2个月就能上市销售,而力克投入大量资源,从0开始正向研发,闷头一干就是两年。陶才江说:“模仿它始终没有了解产品的核心技术,稍微调整一下,就是没办法做了,永远就是赶不上人家。我们把研发过程走了一遍之后,所有的型号对我们来说无非是技术图纸设计的问题,很快就能把其他型号都做出来。”

率先突围,让力克精密这个出生于金山张堰镇,规模不大的企业成为国内机器人产业链的重要一环,三一重工、中联重科、徐工集团都成为他们的稳定客户。陶才江介绍,现在他们的RV减速器在国产机器人市场的占有率30%左右。

在有了足够“养活自己”的实力后,2017年力克开启向机器人本体制造的奔跑,陶才江也有了一个新的身份:上海柴孚机器人有限公司总经理。去年柴孚机器人出货量超过3000台,并开始布局机器人的驱动器和伺服电机,目前自主研发的控制系统已进入测试阶段。陶才江透露,由于手握核心技术,他们的毛利率约25%,在行业内处于头部。“核心部件经过不断研发,使自己的产品能够与国外产品并跑,甚至我们在某些应用领域能够领跑。”

距离柴孚80公里之外的上海新时达机器人,也是先啃“硬骨头”,掌握了工业机器人控制、伺服和软件系统,技术自主化率超过整机价值的60%。经过十年长周期、大规模的研发投入,2020年他们在嘉定区马陆镇建成上海首个投产的“机器人制造机器人”的智能工厂,2万平方米的厂房里,只有9个人。

上海新时达电气董事长助理张镇奎指着生产线上不知疲倦的一台搬运机器人说:“有机器的高阶动力学算法之后,它能从原来650包提升到1200包每小时,设备不变,性能发生了非常大的变化,和国际保持在相同水准上面。”

作为链主企业,新时达去年开始在市经信委的指导下,联合长三角机器人产业链上下游12家企业,共同打造“全长三角造”机器人。

张镇奎介绍,控制器用上海的、伺服电机用浙江的、减速器用江苏的、壳体用安徽的,大家携手并进,共生共赢。“我们会获取更多的订单,给这些产业链的企业,把量给它,营业额原来比如是做1个亿的,我们现在给它5个亿的订单。量足够大的时候,它也便于设备更高效地运行,成本就被稀释了,市场竞争力就会增强。”

要做“发光发热”的事

在采访中看到“全长三角造”机器人,我的内心那一瞬间有些感动,想到了这句话“因为淋过雨,所以会给别人撑伞”。

诚然,现在的“全长三角造”机器人在企业的产品线里,还走不进高端系列,量也不大,而且还没有人们想象的便宜,甚至要更贵一些。但先解决有没有,再努力变得更好。就像一个钟表,大大小小的齿轮组合起来,不断磨合改进,才能越来越顺畅和精准。这里面,上海的链主企业是核心位置的主动轮,政府产业部门进行引导和支持,算的都不是眼前的经济账。一枝独秀不是春,百花齐放,整个机器人产业生态才能更加自主可控。

记者在一家制造业龙头企业就听到,有国际机器人大牌,去年发货一度有所延迟,因为供应链受到了乌克兰危机的影响。由此,他们给国产品牌以更多的关注,从这个角度而言,“全长三角造”机器人正是稳链、补链、强链的生动实践。

关键核心技术攻关没有捷径可走,但可以努力扫除路上的障碍,为企业降阻增能。在市经信委采访,记者听到一句话,上海就是要做发光发热的事!

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。