中良川工“超精密减速器”实验室给工业机器人安上“心脏”

被誉为“工业机器人心脏”的减速器作为关键核心零部件,其应用可以说无处不需,几乎在各式机械的传动系统中都可以见到它的踪迹,是一种广泛应用在速度与扭矩的转换设备。

其中精密减速器领域,是包括机器人在内的高端装备核心零部件,代表了精密传动技术、高端装备核心部件的顶尖水平。

4月17日,记者来到成都中良川工科技有限公司“超精密减速器”实验室,见证其核心产品“零侧隙滚子包络超精密减速器”在数个新装备的适配、测试过程。

九年理论研究

从零开始建立数学模型

一个不起眼的方形盒子在机器手臂、实验工作台中运行着。这就是中良川工“减速器”实验室打磨了15年的产品。

包络超精密减速器在机器手臂上应用

“工业机器人是做重复单一工作的,只有工业机器人的定位精度、重复定位精度高,才能确保机器人在工作过程中忙碌却有条不紊,高效地完成生产。”中良川工研发负责人孙良宝指着正在迅速转动的机器手臂介绍道,减速器类似于工业机械的“肌腱”,对于每一个以轴为中心转动的机器“关节”,减速器可以精准调节机器转动角度。

“‘零侧隙滚子包络超精密减速器’是区别于目前市场主流的减速器,从理论研究开始走出我们的研发道路。”孙良宝回忆道;“我们研发团队的理论研究从2008年就开始了,从零开始研究产品是极其困难的,不但需要专业理论知识,还需要经验支持。”

包络超精密减速器部分拆解零件

“没有理论就没有产品,但是产品又不一定按照理论来运行。”回忆到最开始的“第一代滚子包络超精密减速器”的雏形,孙良宝拿出纸笔在测试机器上就开始讲解最开始的研发历程。

“理论与数学公式证明我们的模型良好,但是我们做出样机实体运行,总会出现各种问题。”孙良宝说:“实践证明理论还需要修改、数学公式还需要校正,我们就一遍一遍的反复实验修改,实验团队也不断拆解、研究样机,在不断试错、证错后研发团队再回归基础、重头来过。”

在经过九年的研究、验证后,中良川工终于完成了第一代的滚子包络超精密减速器,该减速器提升了传动效率,让“零侧隙滚子包络超精密减速器”传动效率达到95%。

应用领域广泛

用不同技术路线走到世界前列

需要指出的是,在众多工业机器人核心零部件中,共占工业机器人成本近70%的减速器、伺服电机/系统与控制器/系统,被并称为机器人三大核心零部件。这三大核心部件不仅是工业机器人核心技术壁垒所在,同时也是制约我国机器人产业发展水平的重要瓶颈。

包络超精密减速器在试验台应用

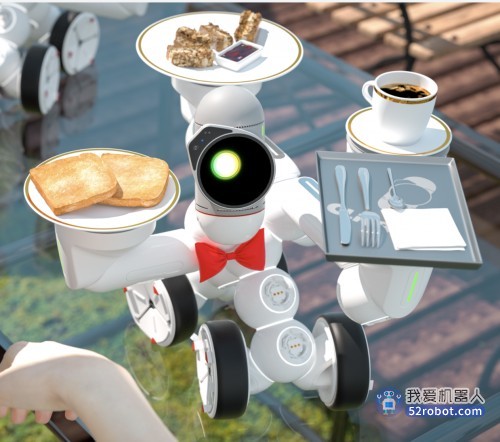

其中,成本占比高达35%、作为工控领域的“节奏大师”,减速机的作用不可忽视,不仅在工业机器人、人形机器人、服务机器人等机器人领域占据重要地位,在数控机床、航空航天、光伏设备、医疗设备等多个重要领域也均有诸多应用。

“目前中国是全球最大的工业机器人、机床的消费国,机器人和高端机床国产化对高精度减速器有旺盛的需求,但是目前高精度的减速器进口依赖还是比较严重的。”孙良宝表示,面对“围城”,最有效的办法就是走出不同的技术路线,这也是中良川工坚持从理论研究、数学模型开始发展的原因。

记者了解到,根据规划,未来该实验室将在现有技术性能的基础上发展大负载滚子包络减速器和小尺寸滚子包络减速器,使实验室滚子包络减速器应用于更多的场景。

“经济全球化背景之下,技术是有国界的,我们需要掌握更多、更精尖的自主领先技术。”孙良宝表示,在精密减速器领域我国也正在努力超过世界先进水平。目前,在技术层面,我们实验室已经在着手解决减速器小型化问题与高传动效率和高精度之间的矛盾问题,希望能为中国精密减速器领域贡献自己的力量。

数据显示,2022年1-12月,全国规模以上工业企业的工业机器人累计完成产量44.31万套,产量首次突破40万套,稳居全球第一大工业机器人市场。可以确认的是,机器人将与人类的生活或工作出现更紧密的结合。做出“工业机器人心脏”的减速器也必将迎来更大的市场机会。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。