机器人行业报告:人工智能和智能制造的交汇点

1. 机器人:人工智能和智能制造的交汇点

1.1 人工智能的产业化落地载体

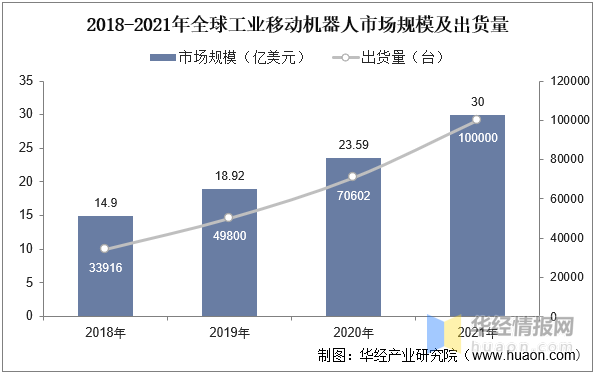

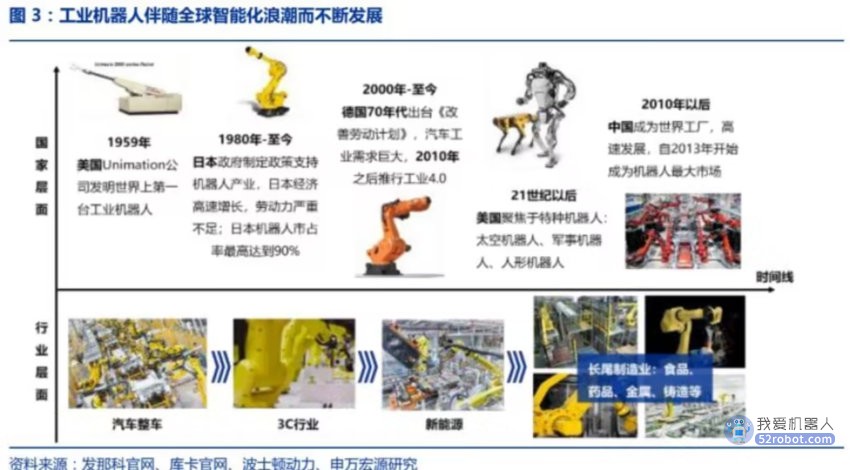

机器人是人工智能的重要落地场景。微软 Open AI 推出智能聊天机器人 ChatGPT,具有强大的语言功能,全球众多科技公司开始探索其应用边界。例如,微软、谷歌等互联网巨头都在积极开发人工智能在机器人上的落地应用。

微软 ChatGPT 的应用将带来全新的机器人应用范例,使用大型语言模型 (LLM) 实现反馈。目前的机器人的应用基础是代码,工程师需要经常编写代码和规范来控制机器人的行为,这个过程缓慢、昂贵且低效,使用场景有限。ChatGPT 带来一种新的机器人应用范例,通过大型语言模型 (LLM) 将人的语言快速转换为代码。在这种情境下,人们不需要学习复杂的编程语言或机器人系统的详细信息,就可以控制机器人来完成各种任务,更轻松的与机器人互动。根据微软官网发布的技术文章,目前实验已经能够通过给 ChatGPT 的对话框输入指令,让其控制机器人在房间中找到“健康饮料”、“有糖和红色标志的东西”(可乐),以及一面供无人机自拍的镜子。

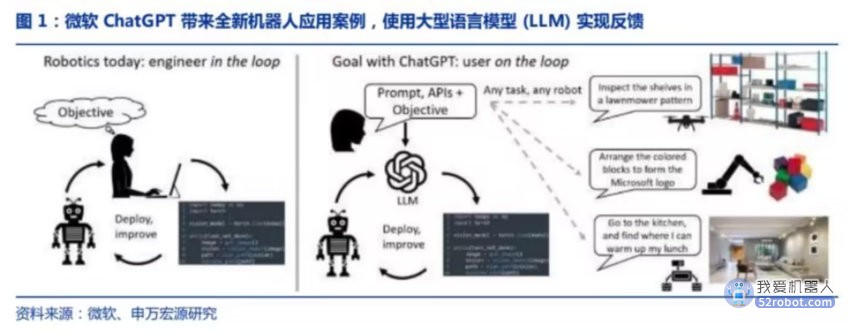

谷歌在机器人上的开发更侧重“智力”,即对人类指令的理解。谷歌 2017 年开始不再是波士顿动力的股东,但其机器人开发之路并未停止。2019 年谷歌启动通用学习机器人Everyday Robot,2021 年成立工业机器人子公司 Intrinsic,目标为“在软件算法层面,把过去调教工业机器人所需的数百小时编码时间,压缩到甚至只需几个小时的程度”,即用软件工具让机器人更易于使用、成本更低、更灵活。谷歌训练出一个机器人操作策略,用到的训练数据为 13 万个 episodes 的大规模现实世界的机器人数据集,使用了来自Everyday Robots 的 13 个机器人,覆盖了 700 多个任务。

1.2 智能制造的自动化核心设备

数字经济建设是推进中国式现代化的重要引擎,数字技术赋能实体产业,机器人自动化设备为重要方向。2023 年 2 月,中共中央、国务院印发《数字中国建设整体布局规划》,指出“要全面赋能经济社会发展。第一条便强调要做强做优做大数字经济,推动数字技术和实体经济深度融合,在农业、工业、金融、教育、医疗、交通、能源等重点领域,加快数字技术创新应用”。数字经济落地应用,推进工业软件、工业互联网、自动化机器人、数控系统等细分行业加速发展。

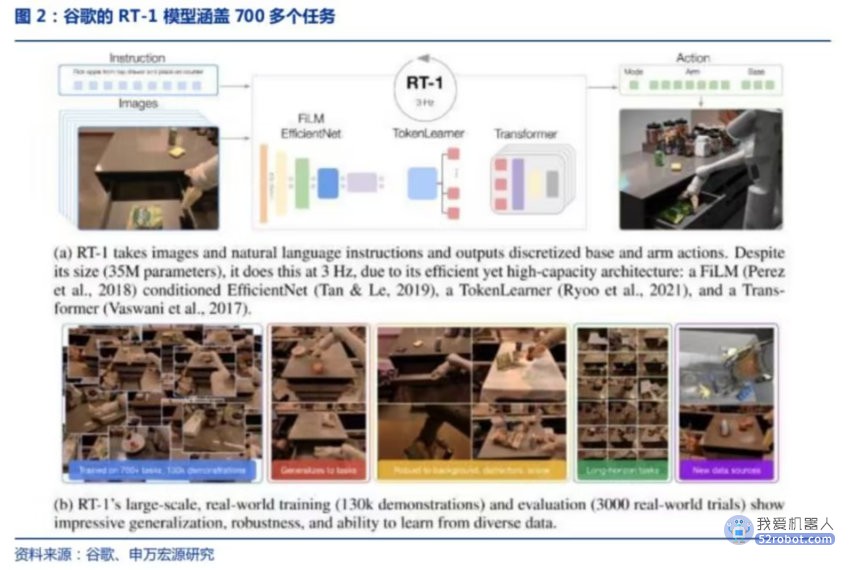

工业机器人是自动化核心装备,伴随着全球智能化、自动化浪潮发展迭代。1959 年美国 Unimation 公司发明了世界上第一台工业机器人。20 世纪 80 年代,日本经济高速增长,制造业劳动力需求爆发式增长,而劳动力人口严重不足、工人成本高企,工业机器人开始全面推广应用,日本成为“工业机器人大国”,90 年代日本在全球的市占率最高甚至达到90%以上。同期,德国汽车制造业高速发展,政府出台《改善劳动条件计划》,规定“有危险、有毒、有害的工作岗位必须以机器人来替代普通劳动力”,推动德国汽车企业生产模式转向自动化模式,工业机器人开始大量的替代人力劳动。21 世纪以来,中国制造业飞速发展,并伴随着劳动密集型制造向自动化制造转型发展,产生了巨大的工业机器人需求,自 2013 年以来中国连续成为工业机器人的最大应用市场,占比超过 40%。

1.3 “机器人+”政策地位提升在政策层面,“十二五”期间提出长期设想和总规划,“十三五”期间提出工业机器人产业链关键技术的突破,“十四五”期间逐步进入落地应用的密集催化期,提出具体应用场景规划。

2015 年,国务院《中国制造 2025》提出推动机器人标准化、模块化发展,扩大行业市场应用,实现关键零部件和相关技术突破。

2016 年,机器人产业发展被写入“十三五”规划,而后中央及地方密集出台相关政策。

政策覆盖全产业链环节、零部件性能、产业目标等全方面,助力我国机器人全产业链快速崛起,逐渐减少我国与发达国家之间的差距。

2021 年底,工信部、国家发改委、科技部等 15 部门联合印发了《“十四五”机器人产业发展规划》,明确提出:力争到 2025 年,我国成为全球机器人技术创新策源地、高端制造集聚地和集成应用新高地,机器人产业营业收入年均增长超过 20%,制造业机器人密度实现翻番。

2023 年 1 月,工信部等 17 部门印发《“机器人+”应用行动实施方案》,指出:到2025 年,制造业机器人密度较 2020 年实现翻番,服务机器人、特种机器人行业应用深度和广度显著提升,聚焦 10 大应用重点领域,突破 100 种以上机器人创新应用技术及解决方案,推广 200 个以上具有较高技术水平、创新应用模式和显著应用成效的机器人典型应用场景。

2. 工业机器人:行业容量扩容,国产品牌突围

2.1 驱动力:机器替人,产业升级,通用复苏短

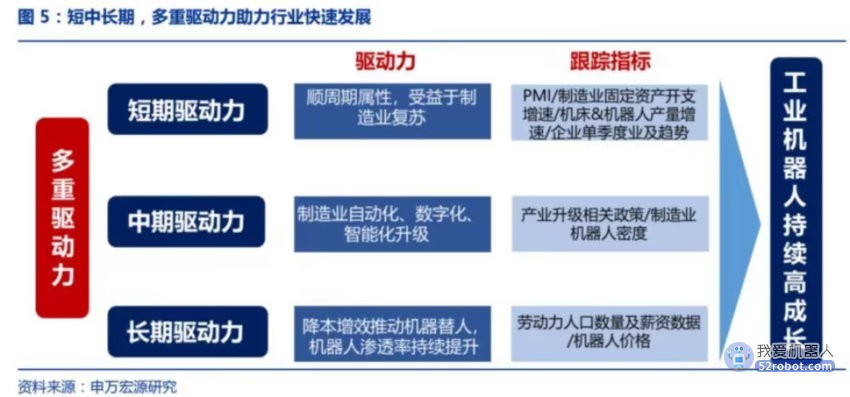

中长期多重因素共振,工业机器人行业持续高成长:1)短期:顺周期属性,受益于制造业复苏;2)中期:制造业自动化、数字化、智能化升级,加速行业需求释放;3)长期:降本增效是机器替人的主旋律,机器人渗透率持续提升。

(一)短期:工业机器人作为通用设备,受益于下游制造业复苏

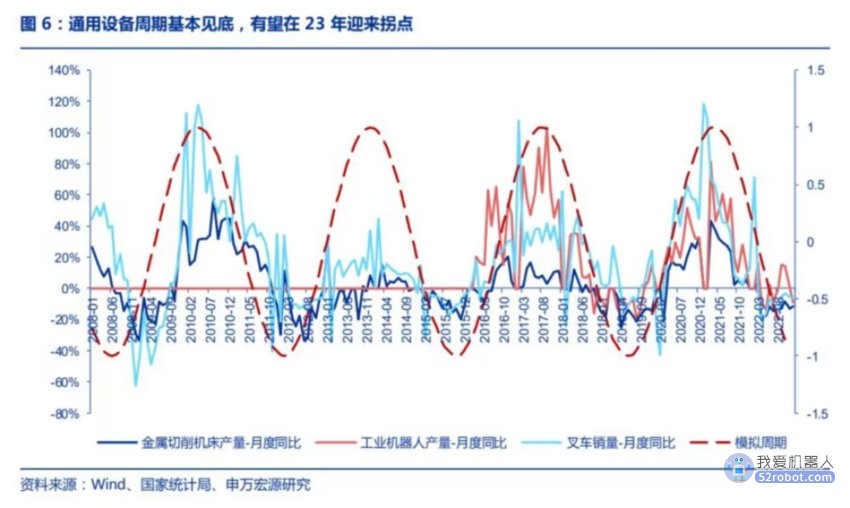

工业机器人作为通用自动化产品,下游制造业领域广泛,具有很强的顺周期属性;按图索骥来看,通用设备行业通常呈现为期 3 年的周期性波动。1923 年英国经济学家约瑟夫基钦提出经济存在 40 个月左右的短周期,也称“存货周期”。存货、物价等数据每隔 3-4年,约 40 个月会存在一次有规律的变动,本质上是企业生产和库存变化的波动,厂商生产过多时会形成存货,后期将减少生产投入,库存减少后企业将加大生产,补充存货,对应形成主动去库存、被动去库存、主动补库存、被动补库存四个阶段。机床是工业母机,机器人为通用自动化加工设备,其需求变动和制造业资本开支相关性较强,为典型的制造业复苏的中观观测指标。通过复盘过去 10 年国内金属切削机床产量、国内工业机器人产量、日本对华机床订单数据,可以观测到我国的库存周期为 3 年左右。

过去一轮周期于 21 年 5 月见顶,经过一年半下行已进入周期底部,2023 年基本面向好。最新数据来看,2022 年 12 月国内金属切削机床产量同比下滑 11.70%,工业机器人产量同比下滑 9.5%,这与 12 月 PMI 数据(47%)基本一致。2023 年 2 月 PMI 为 52.6%,环比增加 2.5pct,连续两个月高于荣枯线,景气度持续上升。生产指数和新订单指数分别为 56.7%、54.1%,环比增加 6.9 和 3.2pct,供需两端同步扩张。

(二)中期:我国制造业向高端化迈进,自动化程度亟需全面提升。

工业机器人相比人工,可以提高生产质量、提高生产效率。1)提高生产质量:机器人由程序设定好执行,出现错误的可能性低,而工人存在主观性和不确定性,因此各个环节的自动化生产可以提高产品的稳定性和可靠性,而这两点往往是“中低端”产品到“高端”产品的差距所在; 2)提高生产效率:生产工人长时间工作会疲惫、容易出错,每日工作时间有限,而工业机器人不会感觉到累,可以实现 24h 全天候工作,大大提高生产效率,降低错误率。

未来中国制造业走向高端化,将直面日企和德企的竞争,本质上是自动化程度和生产工艺的竞争。德国、日本等制造业强国已实现精细化生产,检测、包装、仓储全流程自动化程度高,以保障产品的稳定性和可靠性。相比之下,我国制造业的自动化水平较低,多处于产业链中“低附加值”环节中,当前的制造业模式难以为继,正在向精细化、高附加值、自动化、数字化、智能化方向转型。为此,中国政府自“十五”规划开始直到“十四五”规划一直将攻克机器人核心技术最为一项核心要务持续推进,提出到 2025 年,中国成为全球机器人技术创新策源地、高端制造集聚地和集成应用新高地。

目前汽车、3C、新能源行业的自动化水平较高,未来长尾的制造业渗透率有望提升。

复盘过去,汽车制造最先实现工业自动化,汽车行业具有大批量、少品种、重复性、危险性等典型特征,且需求量巨大,日本、德国作为主要汽车制造国,劳动力严重不足,催生了大量工业机器人需求。日本的发那科、安川电机、瑞士的 ABB和德国的库卡(被美的收购)“四大家族”也在汽车工业浪潮中逐渐崛起。

近年来,全球 3C、锂电、光伏、新能源车&零部件等新兴行业高速发展,作为新兴产业,在行业起步阶段已经开始追求无人化、自动化生产,尽量减少人工,各环节到涉及到自动化设备、工业机器人的使用,成为近几年工业机器人最大的增量市场。

展望未来,工业机器人发展得益于新兴行业的发展和传统行业的自动化改造,除了上述行业以外,更加广阔的市场来自于传统行业,如食品饮料、医药、石油、化工、金属加工、建筑建材等等,长尾行业的自动化程度仍处于较低水平,未来随着各行业自动化率提升,机器人将更加大有可为。

(三)长期:降本增效是机器人替人的核心驱动力

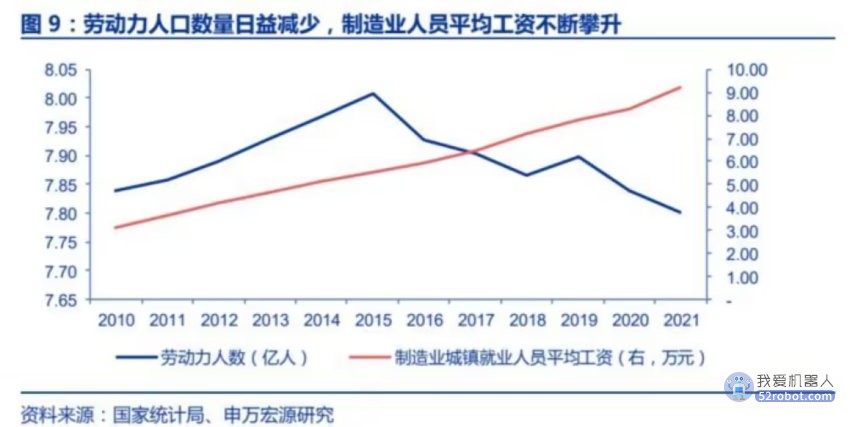

劳动力人口逐年下滑,年轻人进厂意愿低迷,机器替人成为必然选择。根据国家统计局数据,2021 年中国劳动力人口数量占比 62.5%,劳动年龄人口的数量和比重自 2012 年9 年连降。2022 年我国新出生人口 956 万人,总人口自然增长负 85 万人,首次出现人口负增长。回看当下年轻人对工作重复性高、工作环境恶劣行业的就业意愿减弱,再加上人口红利的消退,部分行业“招工难”“用工荒”“人员流失”等现象日益加剧,制造业企业不得不采用工业机器人进行替代。

劳动力成本上升,机器人成本下降,机器替人经济性凸显。2020 年,全国就业人员平均工资达 9.74 万元/年,同比增长 7.6%。其中,采矿业,制造业,电力、燃气及水的生产和供应,建筑业等第二产业的平均工资水平连续十年增长,2010-2020 年制造业生产工人年薪由 4.64 万元增长至 8.28 万元,基本翻倍,人力成本的大幅增加压缩了企业的利润空间,选择成本更低的机器人成为重要解决途径之一。同时,随着工业机器人的技术进步、零部件国产化和规模化生产,平均销售价格持续下降,机器替换人工可以大幅节省制造成本。

疫情对生产端的劳动力形成明显冲击,企业提高对机器人接受度。过去三年,不定时的“封控”造成工厂停工和供应链断裂,冲击供给端。制造业研发、技术和生产工人短缺问题愈发凸显,部分企业因此被迫停工停产,中小型企业及劳动密集型企业中该问题尤为突出。疫情对制造业的冲击大幅提高了企业对自动化和人工智能的接受程度。麦肯锡 2020年 7 月对 800 名资深高管的全球调研结果表明,2/3 的受访者表示他们将在一定程度上或者大幅提高对自动化和人工智能的投资。

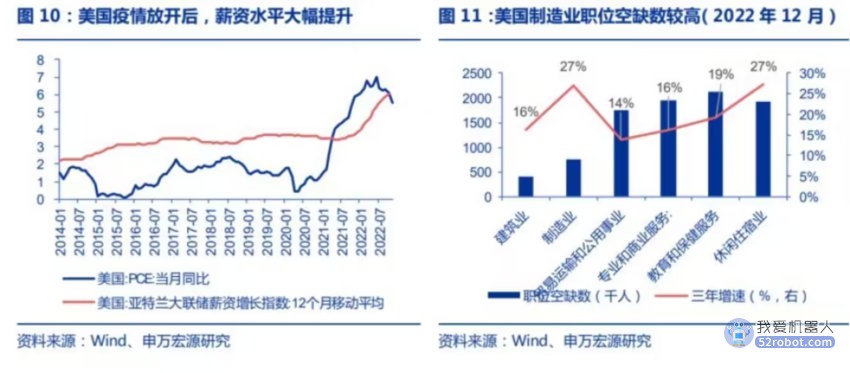

疫情后制造业工人的工资抬升和工人短缺现象或进一步加剧,企业需提前规划布局,部署自动化设备。参考海外疫情后的制造业工人情况,美国在 2022 年疫情放开以后,薪资水平持续攀升,亚特兰大联储薪资增长指数从 3 增长至 6 左右;2022 年 12 月制造业职位空缺数的增速 27%,仅次于休闲住宿业的增速。这些现象的背后一方面是由于新冠疫情之后经济复苏带动制造业复苏,另一方面是劳动力增长缓慢,年轻人更加不愿进行重复、枯燥的生产作业,因此出现较大供需缺口。

2.2 预计 2025 年国内市场规模达千亿

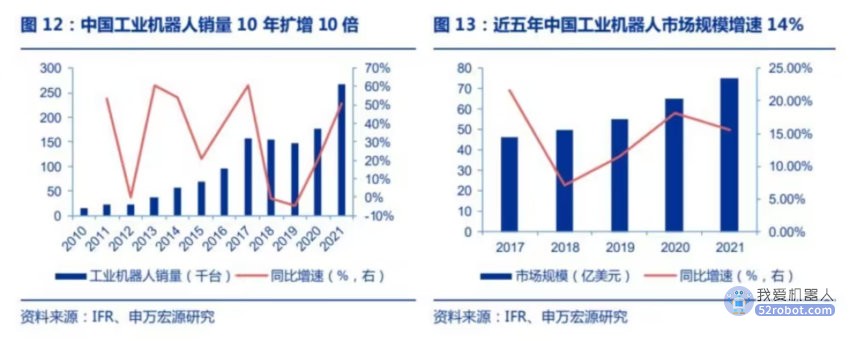

中国工业机器人市场快速发展,市场销量 10 年扩增 10 倍。2012 年之前,中国机器人产业链还未形成,机器人整机和零部件由外资绝对主导,国产领域基本空白。2013 年-2017 年,中国工业机器人高速成长,主要得益于政策扶持、产业转型升级、汽车和电子行业快速发展。2018-2019 年,受中美贸易战及全球经济下行影响,汽车和电子行业投资疲软,市场增速放缓。2020 年以来,中国机器人市场复苏,海外订单及用工难现象加速企业的机器替人进展,下游行业延伸至锂电、光伏、金属加工、食品、医疗等一般工业,机器人渗透率快速提升。

根据 IFR 数据,2012-2021 年中国工业机器人的销量从 2.3 万台增长至 26.8 万台,年均复合增速达 31%;2017-2021 年市场规模从 46 亿美元增长至 75 亿美元。

我们对未来工业机器人的市场规模增速进行敏感性分析,做出 2022-2026 年悲观、中性及乐观的情景假设。1)出货量:参考睿工业对中国工业机器人的市场调研,预计 2022年销量增长 9%。考虑到工业机器人作为通用设备,受到下游领域资本开支影响呈现周期性波动,增速难以判断,因此我们直接对年均复合增速进行假设。我们假设悲观、中观和乐观的增速预期分别为 10%、20%和 30%。考虑到《“十四五”机器人产业发展规划》中提出,到 2025 年机器人产业营业收入年均增长超过 20%,我们认为中观假设 20%的增速目标实现的可能性较大。2)单价:根据 IFR 数据,2020-2022E 中国工业机器人平均单价为25.6/19.6/20.8 万元,我们假设 2023-2026 年工业机器人单价为 20 万元/台。

市场测算结果:在悲观、中观和乐观的增速假设下,预计 2026 年中国工业机器人出货量分别约为 42.8 万台、60.6 万台和 83.5 万台,市场规模约 856 亿元、1212 亿元和1670 亿元。

3. 全产业链发展完备,国产替代正当时

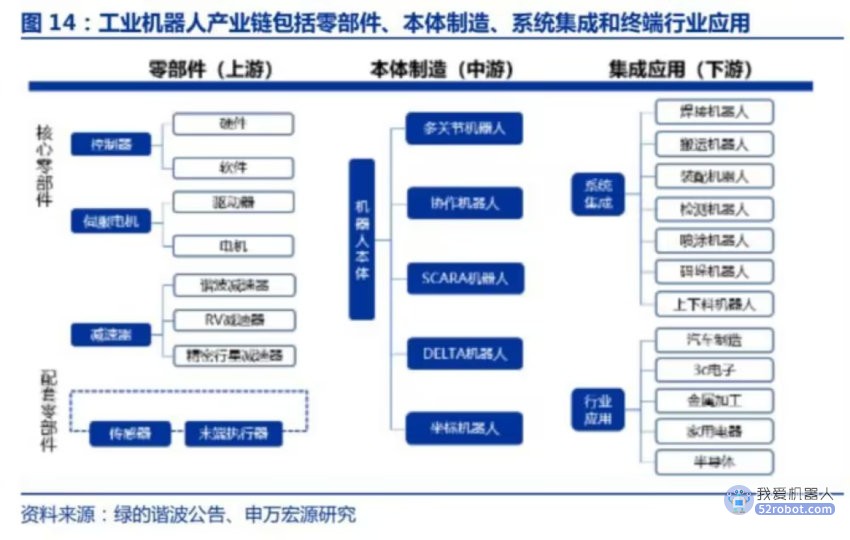

工业机器人产业已形成较为完备的产业链分布:

上游零部件:控制器、伺服电机、减速器合称三大核心零部件,价值量占比接近70%,传感器和末端执行器为配套零部件;

中游本体制造,即“主机厂”:产品类型以多关节机器人和 SCARA 机器人为主;

下游集成应用,包括两种类型:一是单台机器人系统集成,机器人本体搭载末端执行器,可实现焊接、搬运、装配等实际功能;二是生产线集成,由多台机器人联合工作,构成生产加工流水线。

终端:工业机器人作为自动化生产设备,广泛应用于汽车、零部件、3C 电子、金属加工、家电等各行各业中,下游领域非常广泛。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。