站稳国产机器人第一梯队,埃斯顿拿下多个细分行业“隐形冠军”

2023年,后疫情时代宏观环境不确定性依然存在。一方面是下游应用端需求收紧,机器人产品供过于求,产量增速变缓。另一方面是下游细分行业延续结构性分化,核心的需求拉动力仅来自于以新能源汽车、锂电和光伏为代表的少数几个领域。

以埃斯顿为代表的国产机器人企业,凭借国内较为完整的供应链体系、强大的技术服务能力和灵活的市场策略,在新能源(锂电、光伏)、新能源汽车等新兴领域已经开始吃到产业风口的红利。

在埃斯顿2023年三季报中,埃斯顿的工业机器人及智能制造业务保持了快速增长。实现销售收入32.26亿元,同比增长26.88%,其中:工业机器人及智能制造业务收入增长近60%,继续保持高速增长。

01

紧抓行业结构性机会,助力新能源高速发展

从近几年埃斯顿的市场布局看,埃斯顿可谓保持了“先发者致胜”的优势。

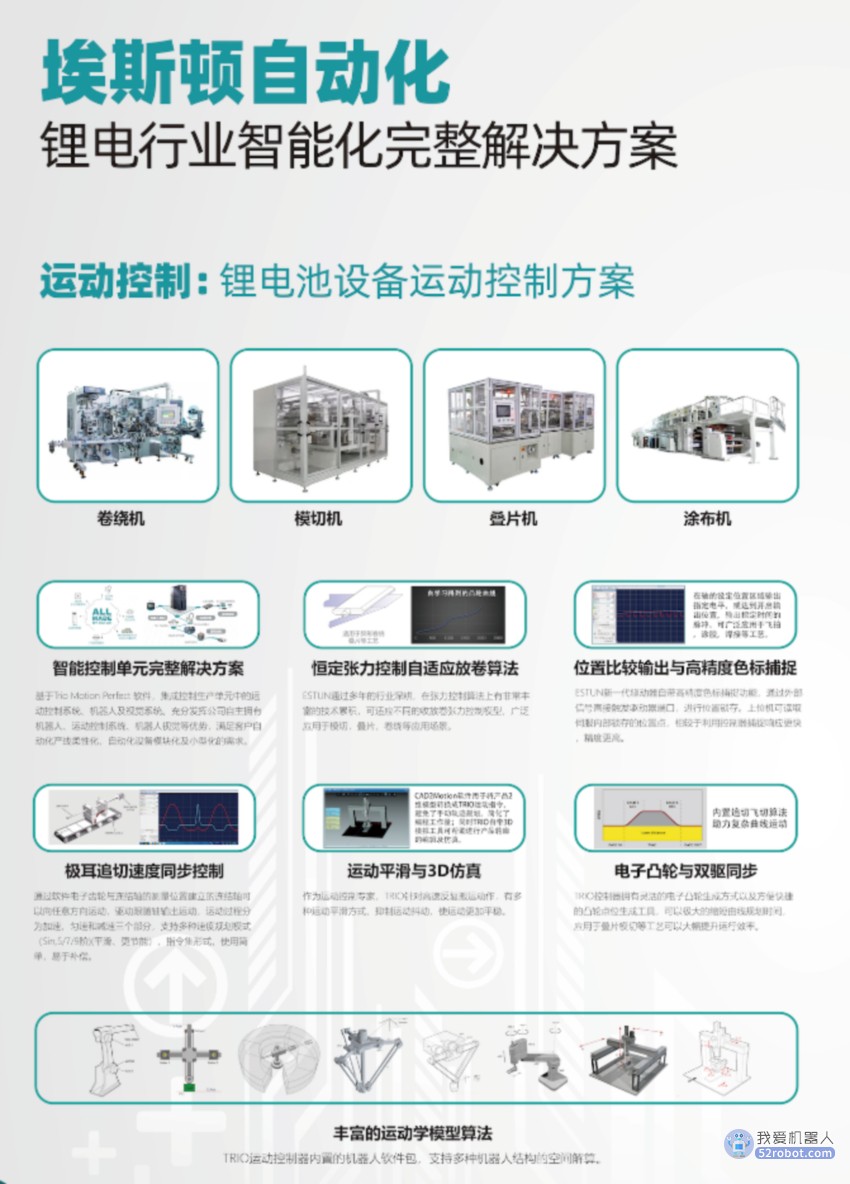

埃斯顿抓住行业发展机遇,整合和聚焦公司优势资源,为新能源行业提供自动化机器人完整解决方案,全面参与客户定制型产品开发。埃斯顿基于全系列埃斯顿工业机器人、TRIO运动控制器、埃斯顿伺服系统、数字化产品,提供智能制造完整解决方案,满足新能源行业高速、高精度、高稳定性、高性价比等要求,不断提升在新能源汽车、光伏、锂电、焊接等细分行业的渗透率。

1、猛攻新能源汽车

近年来,新能源汽车整体保持强劲发展势头。

中国汽车工业协会数据显示,2023年1-10月,中国新能源汽车产销量分别达735.2万辆和728万辆,同比分别增长33.9%和37.8%,市场占有率达30.4%;新能源汽车出口99.5万辆,同比增长99.1%。新能源车销量大幅增长,市场渗透率持续保持高位。

与传统汽车相比,新能源汽车整车制造在冲压工艺、焊接工艺、装配和检测方面提出新的要求。从某种程度上而言,新工艺的出现,有望为工业机器人创造新的需求市场。

埃斯顿深度研究新能源汽车行业机器人应用场景,在汽车行业成功提供了18款六关节主流机器人,产品实现轻、中、超大负载机器人全系列覆盖,使用场景包括弧焊、点焊、涂胶、冲压、搬运、滚边、铆接等多种场景。其中专为点焊应用定制170kg、220kg、270kg多款专用机型,适合钢点焊、铝点焊多种应用。同时,埃斯顿还定向开发了汽车行业专用软件包。

目前,埃斯顿的工业机器人已实现部分批量应用和多场景验证,陆续进入多家头部汽车主机厂及零部件客户供应商名单。

2、锂电行业极限制造

伴随新能源汽车需求高景气,其上游锂电行业需求持续向上,国内已有多家锂电企业开始在生产线中使用工业机器人。

2022年,埃斯顿专门成立了新能源事业部,深度探索机器人和运动控制产品如何满足锂电行业日新月异的需求和日益提升的要求。

在SCARA机器人的应用方面,埃斯顿ER3/ER6/ER10/ER20系列SCARA机器人广泛应用于锂电池制片工程、制芯工程段的电芯配对、注液、入壳、X-Ray、撕胶、极耳焊接、顶盖焊接等工序。其中定制开发的ER50-1200-SR——重负载SCARA机器人,在模组工艺段大包装上料、模组预堆叠等工艺中具有极高的生产效率,极大满足超大电芯及高节拍生产要求。

在中大负载多关节机器人的应用方面,埃斯顿为锂电行业定制开发了35-220kg负载系列锂电池专用机器人,通过更优化的负载、精度、结构设计、软件算法,适用于堆叠、涂胶、叠片、电芯检测等工序。ER160B-3200以其3200mm的超长臂展完美应对锂电行业上下料及装配应用等工艺环节。

在重负载多关节机器人的应用方面,埃斯顿已拥有220kg-700kg全系列机器人,大负载ER220系列(负载220KG)、ER500系列(负载500KG)、ER600系列(负载600KG)、ER700系列(负载700KG)机器人在锂电池烘烤、加热静置、模组下线、入箱、PACK线包装等工序中展露出高速、高精、超强的抗干扰能力等优异的性能,还可以配备45M超长电缆。

同时,埃斯顿通过整合TRIO运动控制器、交流伺服系统、工业机器人及机器视觉等系列产品和技术的优势,为动力电池新能源行业提供机器人和运动控制系统的智能制造完整解决方案。

目前,埃斯顿已经可以为前道的涂布、辊压、分切、极片制作和模切,中道的电芯卷绕和注液,后道封装、化成分容、测试分选、模块装配及PACK等全线工艺段提供完整解决方案,已在多家头部锂电池企业里获得批量化应用。

3、光伏行业出货量遥遥领先

目前,光伏产业链各环节自动化、智能化水平不一,光伏制造各工艺环节对自动化设备都提出了较高的要求,其中,组件、电池、硅料环节智能化水平较高。整体来看,当前中国光伏行业的智能制造发展与需求还处于前期阶段,整体需求尚未完全释放。

中国光伏行业协会数据显示,2023年上半年,光伏行业四大板块的多晶硅、硅片、电池、组件产量同比增长均在60%以上,预计2023年中国光伏新增装机将达到120GW-140GW。

受益于光伏行业的高景气度,光伏行业自动化设备需求不断提升,光伏行业或将成为2023年智能装备行业主要的驱动力。

埃斯顿深耕光伏行业10年,可为硅片制造场景、电池片制造场景、组件制造场景提供全方位解决方案。埃斯顿机器人在硅棒搬运、树脂板粘接、花篮搬运、电池串排版、组件装框、插片等生产领域都已经得到广泛的应用。正向研发的ER20B/10-2010-HI光伏高速排版机器人,配备光伏排版定制开发软件应用,2小时快速完成调试投入应用,助力光伏电池企业串排版工序段产线稼动率提升至98%以上。

目前,埃斯顿在光伏组件领域处于行业领先地位。相关数据显示,埃斯顿的光伏排版工作站市场占有率达到70%,积累了上百余条光伏产线配套经验,已与光伏行业上百家企业进行深度合作。其光伏排版工作站可全面兼容MES、 ERP等智能化制造管理系统,着力打造光伏智能制造工厂。

4、焊接领域全产业链布局

埃斯顿拥有焊接机器人,数字化焊接电源,焊接数字化完整解决方案,是中国首个实现焊接全产业链布局的品牌。

2019年埃斯顿全资收购百年焊接机器人品牌CLOOS机器人,CLOOS作为焊接行业的无冕之王,在钢结构、船舶智能化、工程机械、特种车辆、煤矿机械、汽车等数字化焊接领域具有成熟的解决方案。

在钢结构领域,埃斯顿推出免示教焊接解决方案,集合了工业机器人控制、视觉传感、图像处理、自动编程、柔性焊接、人工智能等前沿技术的一体化智能焊接平台,满足“多品类、小批量”柔性化焊接及超大型船舶钢结构构件的焊接需求,真正实现“免示教免编程免工艺”的智能化焊接。

同时,埃斯顿EWAS系列高速弧焊机器人搭配ESTUN专用伺服和运动控制系统,有效提高编程效率;振动抑制算法保持焊姿更稳定,驾驭更狭窄的焊接空间;专注于0.8-3mm的薄板碳钢、不锈钢、镀锌板的焊接,标配低飞溅工艺,可选配高阶的超级低飞溅、短弧脉冲等焊接工艺,满足高速、高精度焊接需求。

埃斯顿通过柔性化焊接生产线及E-Noesis工业互联网平台持续赋能焊接自动化行业,展示数字化焊接完整解决方案各项优势,用数字化、智能化解决方案助力小批量多品类的柔性生产需求。

02

差异化创新,铸就细分隐形冠军

事实上,埃斯顿一直秉承着“通用+细分”的行业发展策略,以通用机器人扩大在传统应用市场的市场份额,以专用机器人在新兴细分市场上迅速建立品牌优势、占领市场份额。

差异化创新,铸就细分隐形冠军。目前埃斯顿在光伏、锂电、钣金自动化、木工机械、压铸自动化、焊接自动化等行业形成了极为强劲的竞争力。

例如在压铸行业,埃斯顿深耕压铸行业已超18年,具有丰富的行业经验。埃斯顿推出的自动化压铸岛能够完成压铸领域的一整套加工任务,超过18年的压铸行业自动化产线配套经验使埃斯顿对压铸工厂的需求了如指掌。从压铸流程模拟及可视化、到后续加工、再到工作单元控制和质量保证,都提供了历经考验的连贯而独创的自主解决方案。

在硬件上,埃斯顿拥有自主知识产权的压铸专用机器人,具备耐高温、高防护的属性,在取件、镶嵌、喷涂、打磨、去毛刺等各个方面都能稳定可靠的运行,广泛运用于从精细的5G零部件到大型汽车压铸件等各类压铸行业的自动化生产当中,目前已占领较大的市场份额。

埃斯顿ER50-2100-P和ER20-1780-F两款铸造专用高防护机器人的防护等级达到IP67,完全适用于压铸车间高温、高湿、高粉尘的生产环境。同时搭载了国内首家拥有完全自主知识产权的直线软浮动专用软件Estun SoftFloat,实现在不借助外部传感器或者增加机械结构的情况下使机器人由刚性状态变为柔性状态。

在软件上,埃斯顿自动化压铸岛自主研发的压铸岛生产过程执行管理系统可将整个压铸岛所有组件连接起来,实现生产信息的集成化、生产管理的自动化、智能化,每年可为企业节约13%的成本支出和提升30%以上的管理效率。

目前埃斯顿已与近200+压铸企业达成深度合作。

在钣金行业,埃斯顿自成立之初就服务于钣金行业,钣金成型机床数控系统占据近70%市场份额。

埃斯顿聚焦钣金自动化行业用户需求,于2016年推出全球首款下探式折弯专用机器人ER80-2565-BD。历经6年发展,埃斯顿针对钣金自动化行业,相继推出第二代ER80B-2565-BD机器人,速度提升20%,折弯软件工艺应用更加人性化。

针对行业多品类小批量的生产场景,埃斯顿相继推出ER130-2865-BD大负载折弯专用机器人。2022年,埃斯顿重磅发布超高速折弯专用机器人ER45-2200-BD,为小型板料快速折弯,多品类切换提供更具竞争力的解决方案。

在软件方面,埃斯顿开发了机器人折弯专用软件Smart Robot Bending,解决了折弯跟随等难题,界面友好,极大地缩短了机器人折弯的编程示教时间,降低了难度,得到了市场的广泛认可。

“通用+细分”战略占领本体市场成效显著,埃斯顿在工艺沉淀、产品研发、供应链管理、客户服务等各个环节已有成熟体系。埃斯顿2022年报显示,埃斯顿品牌工业机器人本体销售增长超70%。

03

“All Made By Estun”

“All Made By Estun”,是埃斯顿一直坚持的全产业链发展战略。

在核心零部件上,埃斯顿已实现机器人关键机械零部件自主加工率达到80%以上。2016年以来,埃斯顿通过收购实现在上下游的充分布局,包括德国M.A.i.(高端集成应用)、Cloos(焊接机器人)、TRIO(动力控制解决方案)、Barrett(微型伺服驱动技术)等。埃斯顿核心部件产品线已完成从数控、电液伺服和交流伺服系统到运动控制系统完整解决方案的转型,能为客户提供定制化、个性化的解决方案。

在本体上,埃斯顿已推出76款工业机器人产品,包括六轴通用机器人、四轴码垛机器人、SCARA机器人以及行业专用定制机器人,工作负载从3kg到700kg。机器人标准化工作单元产品有20多种类别,主要应用于光伏、锂电、焊接、钣金折弯、冲压、压铸、打磨、涂胶、装配、分拣等。

凭借规模效应和全产业链优势,埃斯顿成为国产机器人企业第一梯队。在2023H1全球工业机器人品牌排行榜中,埃斯顿连续多年位列国产多关节工业机器人出货量自主化品牌第一。

2023年,出海依然是国产机器人的“主旋律”,越来越多的国产机器人企业正在进一步拓展国际市场。

埃斯顿早在2022年高举进军海外的旗帜,重点打造“国际化技术研发+本地化优质制造+全球化市场营销”三位一体能力,建立研发国际化、生产本地化、服务低成本及技术领先的战略方针。目前,埃斯顿在英国、德国、意大利、美国、东南亚均有研发和本地化销售及服务网络。

埃斯顿2023半年报显示,2023年上半年,埃斯顿海外业务营业收入6.55亿元,占营业收入比重29.27%,同比增长14.39%。

未来,埃斯顿将继续以国产第一品牌,国际第一阵营的“2025双一”战略为奋斗目标,坚持“All Made By Estun”的全产业链的发展思路,进一步加强核心技术和供应链自主可控的业务发展模式,充分发挥公司海内外协同效应,加大研发和市场投入,扩大规模,坚持以客户为中心,为成为受尊重和认可的国际化品牌而奋斗。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。