锂电池行业持续升温 机器人能否强势入局?

前言

未来,机器人在锂电池行业的应用将进一步扩大,助力锂电行业新增长。

在锂电池的PACK模组装配线上,机器人正在进行检测、侧烫、贴胶和焊接……

这是机器人厂家节卡在锂电行业的应用案例。

在整个生产过程中JAKA Zu系列协作机器人搭配2D视觉,精准识别定位,进行锂电池上下料和后端正负极的焊接,大大减少了因人为失误造成的安全事故,降低了人工成本。

近年来,在《中国制造2025》政策的推动下,“机器换人”的浪潮开始席卷整个制造业,而对于持续升温的锂电行业来说,“机器换人”似乎更迫在眉睫。

新能源汽车爆发式增长 锂电池需求量不断扩张

数据显示,2020年下半年开始,我国新能源汽车销量持续上涨。2021年同比增速达165.1%,2022年延续高增速,前三季度我国新能源汽车销量同比增长110%,达456.7万辆,全年销量有望突破600万辆,继续创历史新高。

而随着新能源汽车销量的增长,锂电池的需求量也在不断扩张。

2015年至2020年,中国锂离子电池市场规模从985亿元增长到1980亿元,到2021年达到3126亿元。按容量计算,2020年我国锂离子电池产量148GWh ,同比增长19.2%,到2021年该产量达到324GWh,同比增长118.9%,处于高速增长状态。

2021年各个锂电池企业投资扩产项目多达82个,投资金额累计超6700亿元,新增装机规模超1240GWh。宁德时代、宝丰集团、聚创新能源等传统能源巨头也都加入到了锂电扩产的队伍中,让锂电行业在2021年增添了别样风采。

智能制造新要求 锂电机器人需求开始爆发

然而,在锂电池设备行业蓬勃发展的背后,仍然存在着集成度低、尺寸标准规格不统一、自动化程度离散的痛点,而这些痛点正是触发机器人应用的关键。

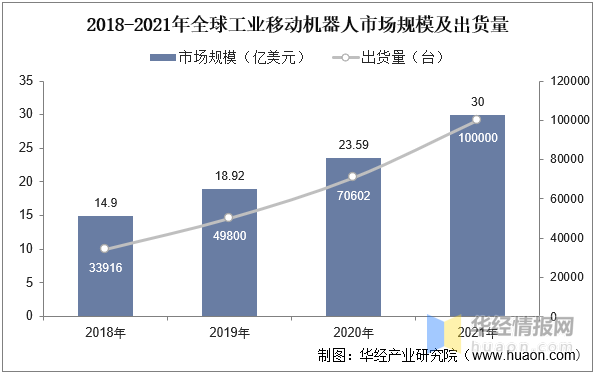

数据显示,2021年,中国锂电行业工业机器人(六轴和SCARA机器人)销量1.97万台,同比增长98.18%。其中六轴机器人9255台,同比增长102.61%,SCARA机器人10490台,同比增长94.44%。未来,锂电行业对工业机器人的需求将有望延续高增长态势。

从锂电行业本身来看,锂电池技术迭代不断加快,工序复杂繁多,CTP技术3.0、刀片电池、短刀电池、4680大圆柱电池,以及不同的模组设计结构,都对锂电池生产自动化提出了更高要求。

另外,锂电池本身的应用特性对安全性要求极高,所带来的生产全流程可溯源的需求,也使得锂电工厂不得不追求自动化,以保证产品的一致性和稳定性。因此,智能化、自动化设备在锂电行业大有用武之地。

通过将机器人技术与锂电池生产技术相结合,可大幅度提高锂电池生产线的自动化和智能化程度,从而提高生产效率和产品质量,带动锂电池生产企业进行技术升级和改造。

同时,与人工智能技术、自动化、信息化等智能制造技术融合,不仅是实现无人化工厂的前提,也是国内锂电池等离散制造生产线的未来发展趋势。

锂电池的制造过程包括涂布、分切、烘焙、卷绕、装配、焊接、注液、化成、分容、PACK组装等等,锂电生产线每个环节实际上都可以用机器人,包括单工序和工序之间的衔接。

但目前在装配、焊接、化成、外包装PACK组装线这四个环节上机器人运用得较多,而其他环节的应用还有待挖掘提升。

为此,当下一些相关企业都在做产线自动化以及数字化的全面升级,以便更好地让机器人渗透到锂电池制程的各个环节。

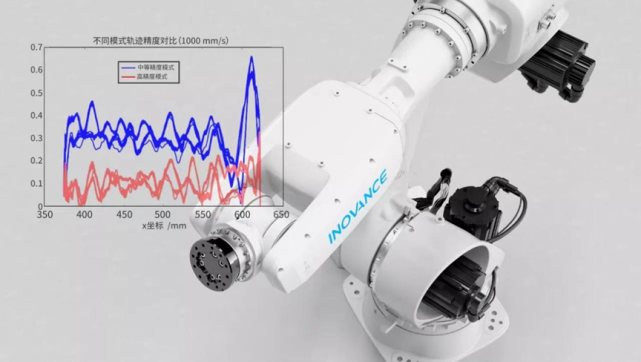

汇川在去年九月份发布S50高负载SCARA机器人,具有最大50KG的强力负载,能够大幅提升产能,降低现场操作难度。除了S50,汇川的SCARA和六轴机器人也正在更多的锂电池生产线上应用,助力锂电行业精益制造。

埃斯顿凭借全产业链核心产品及技术优势,为锂电行业提供57款3-600kg负载的全系列工业机器人,及完整的锂电池智能化产线解决方案。基于埃斯顿自动化完善的服务体系,助力锂电池数字化工厂快速落地,驱动锂电产业高速发展。

节卡机器人目前已广泛应用于锂电池检测、侧烫、涂胶等工艺,并与AGV领域合作,为电池行业定制了复合机器人,可轻松实现上下料、无人配送等功能,同时已成功向多家知名锂电企业交付协作机器人自动化产线,根据产线情况,回报周期大致1-1.5年,每台机器人单日可替换4-6名工人,助力客户实现动力电池极限智造。

结语

如今锂电池正在往安全性以及标准化的方向发展,设备的高精度、高效率、系列化以及高自动化生产线将成为行业发展的大方向。同时,降低人工成本,提高设备自动化、无人化是必要前提,数字智能化亦是企业将安全风险和损失降低到最低的核心竞争力。

据相关数据显示,在锂电行业,2021年工业机器人和移动机器人的销量分别为1.97万台和6839台,而未来几年新能源汽车将继续保持高速增长,锂电需求依然旺盛。预计未来机器人在锂电池生产线上的应用还将进一步扩大,助力锂电行业更快、更猛增长。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。