焊缝跟踪技术,工业机器人的“火眼金睛”!

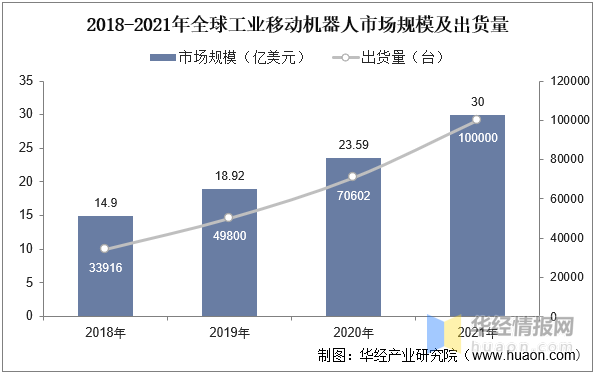

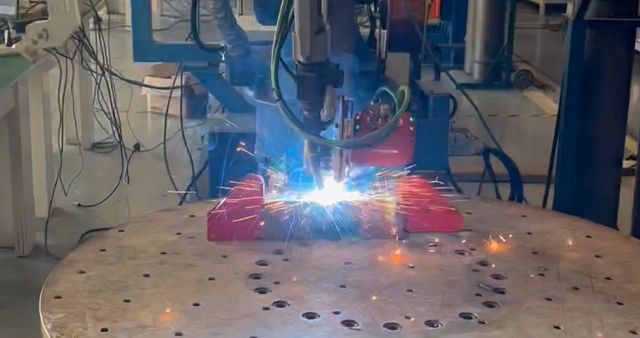

工业机器人市场如雨后春笋快速崛起,正在成为全球制造业新引擎。在智能制造席卷全球的背后,被称为工业机器人“火眼金睛”角色的机器视觉技术,功不可没!激光焊缝跟踪系统,就是焊接机器人实现智能化的重要设备。

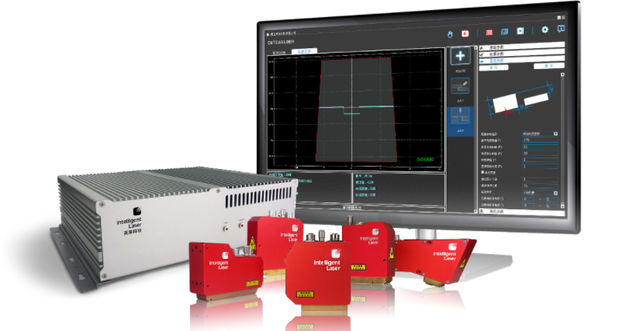

英莱焊缝跟踪系统

激光焊缝跟踪系统原理

视觉系统,结合激光与视觉技术,可实现三维空间坐标位置的精确检测,使机器人实现自主识别,自主调整的功能,是机器人控制中的核心部件。系统主要由激光传感器和控制主机两部分组成,激光传感器负责焊缝信息的主动采集,控制主机负责焊缝信息的实时处理,引导工业机器人或焊接专机自主修正编程路径,满足智能化生产需求。

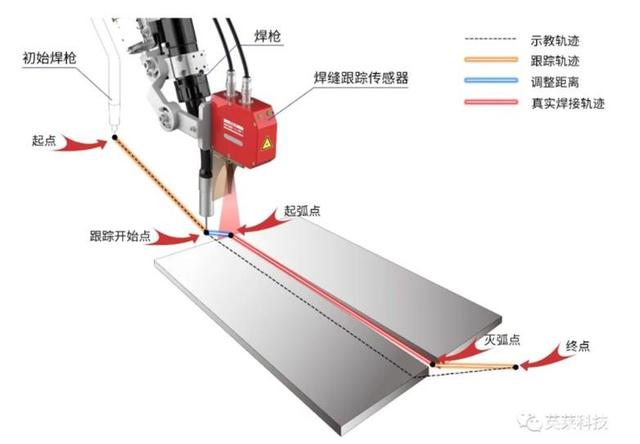

焊缝跟踪系统原理图

激光焊缝跟踪传感器主要由CMOS相机、半导体激光器、激光保护镜片、防飞溅挡板和风冷装置组成。采用激光三角反射式原理,即激光束被放大形成一条激光线投射到被测物体表面上,反射光透过高质量光学系统,在COMS传感器上成像,这些图像信息经过处理,就可以生成被测物体的工作距离、位置、形状等信息,通过对检测数据分析处理,计算并修正机器人编程轨迹的偏差。所获得的信息可用于焊缝搜索定位、焊缝跟踪、自适应焊接参数控制并将信息实时传递到机械手单元,完成各种复杂焊接,避免焊接质量偏差,实现智能化焊接。

激光焊缝跟踪系统作用

对于机器人或自动焊接专机等全自动化的焊接应用,主要靠机器的编程和记忆能力、工件及其装配的精度和一致性来保证焊枪能在工艺许可的精度范围内对准焊缝。一旦精度不能满足要求,就需要对机器人进行重新示教。

传感器通常以预先设定的距离(超前)安装在焊枪前部,因此它可以观察焊缝传感器本体到工件的距离,也就是安装高度取决于所安装的传感器型号。当焊枪在焊缝上方正确的定位后才能使得摄像机观察到焊缝。

设备通过计算检测到的焊缝与焊枪之间的偏差,输出偏差数据,由运动执行机构实时纠正偏差,精确引导焊枪自动焊接,从而实现与机器人控制系统实时通讯追踪焊缝进行焊接,就等于是给机器人装上眼睛。

激光焊缝跟踪系统的价值

通常,机器的重复定位精度、编程和记忆能力等已能满足焊接的要求。然而,在很多情况下,工件及其装配的精度和一致性不易满足大型工件或大批量自动焊接生产的要求,其中还存在因过热而导致的应力和变形的影响。因此,一旦遇到这些情况,就需要有自动追踪装置,用来执行类似于手工焊中人眼与手的协调追踪与调节的功能。改善人工作业劳动强度,帮助企业降低生产成本,提高作业效率。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。