机器人“医生”常锋:15年只做一件事

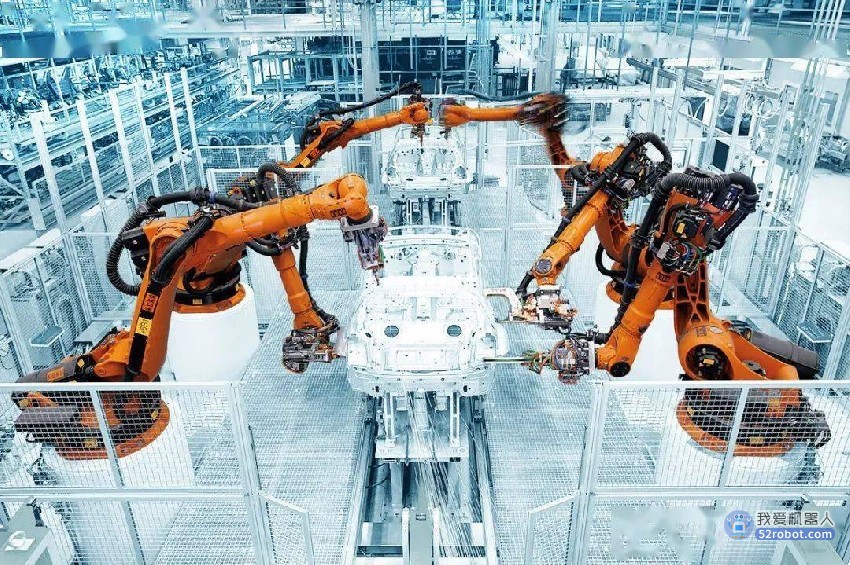

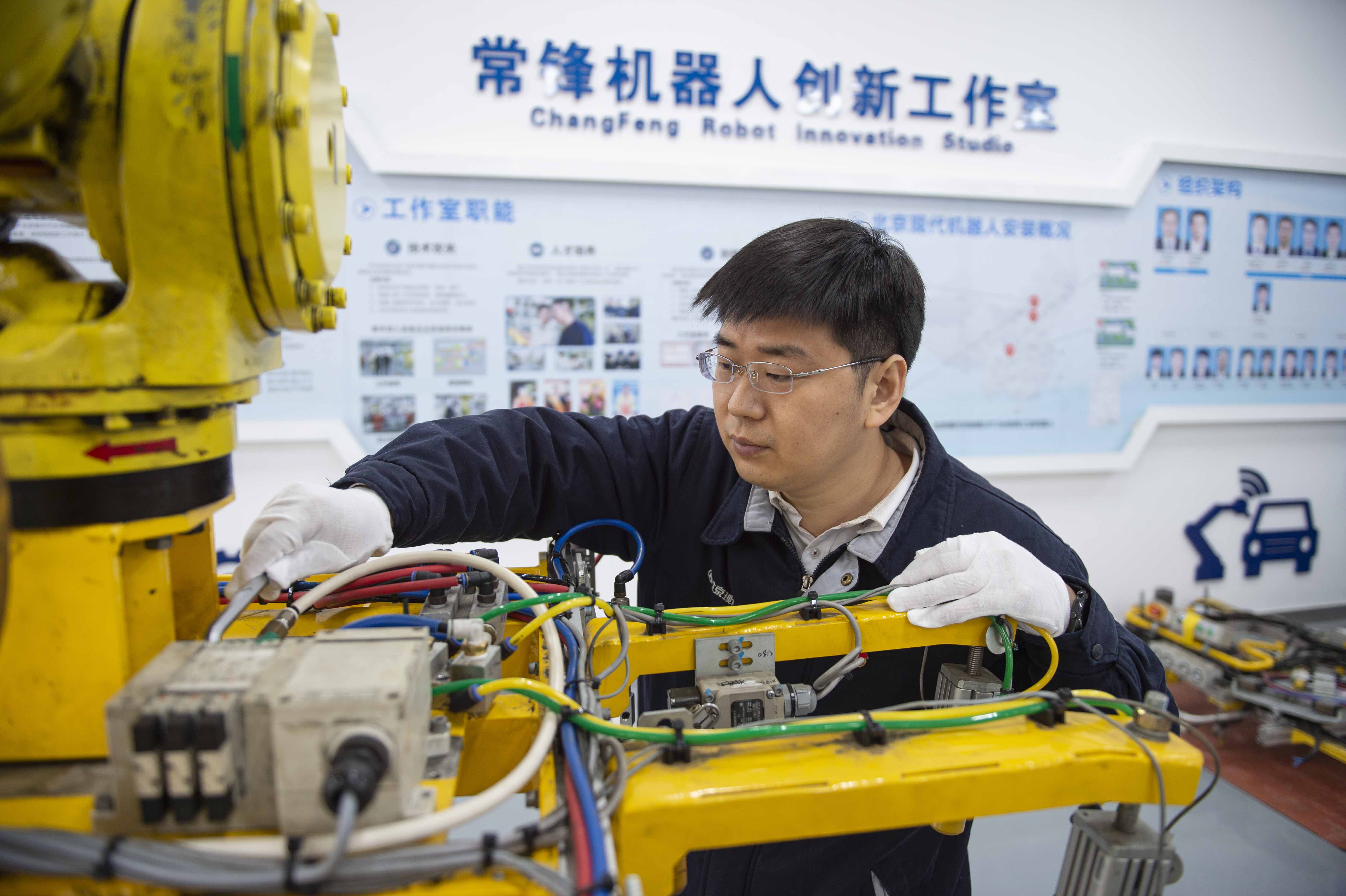

走进北京现代汽车有限公司仁和工厂,车间作业的流水线上鲜有工人的身影,倒是一只只巨大的机械手臂忙碌不停。在这里,机器人的数量是工作人员的4倍。在这座以机器人为主的现代化工厂一隅,有一间装满了各式工业机器人的小屋子格外显眼,它就是——常锋机器人创新工作室。

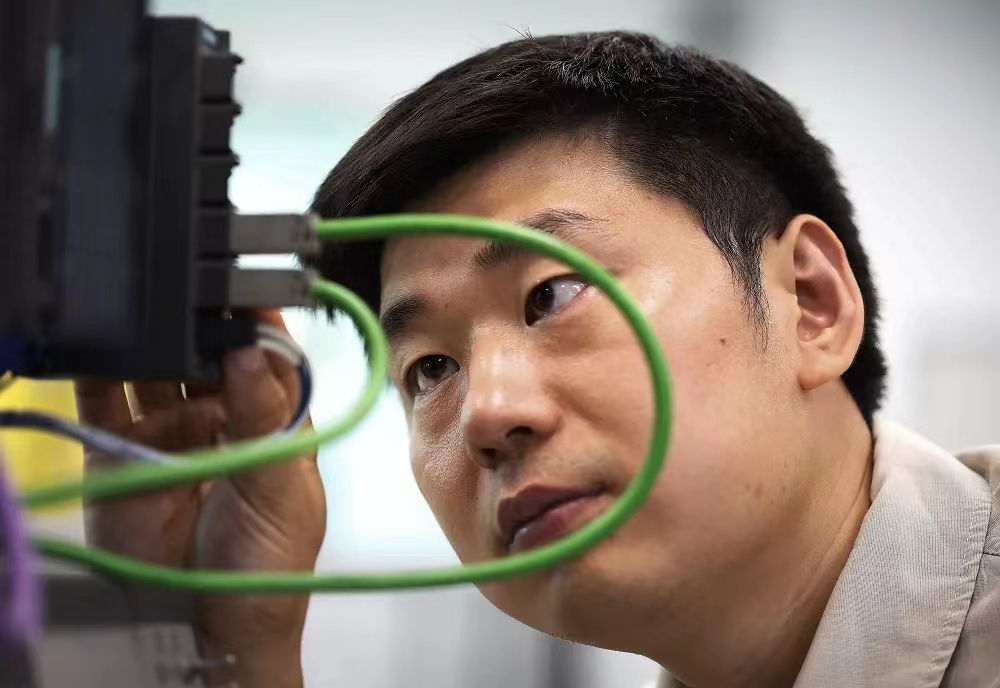

常锋,北京现代汽车有限公司高级工程师,北汽集团专业技术带头人,在行业内有“工业机器人”医生之称。

与传统印象中浸润在一个岗位多年的“老师傅”不一样,常锋给记者的感受更像是一位意气风发的年轻人。虽然一毕业就来到北京现代,一干就是15年,但常锋却没有丝毫的“倦怠”感,谈起自己所从事的机器人工作,常锋整个人神采奕奕,眼里闪烁着亮晶晶的光。

“我的日常工作是对机器人进行维护及管理,公司总共有1800多台机器人,每台我都熟悉。不光这些,各种品牌的工业机器人,我都能玩儿得转。”常锋表示。

2007年进入北京现代,每天与机器人打交道,常锋积累了丰富的机器人操作、维修、管理经验,熟练应用现代重工、KUKA、YASKAWA、埃夫特、DENSO等日韩、欧美及国产各类型机器人,打破了机器人厂家在北京现代的技术垄断,建立了整套机器人维修体系及人才培养体系,实现了机器人自主的管理、维修、保养,为企业降低了大量的生产成本,培养了一批机器人专业技能人才。

通过多年的实践努力,常锋有7项发明获得国家专利(第1专利人),7项改善案例在北京市创新大赛获奖,10余项创新成果在中国节能协会、中国设备工程协会、中国质量协会组织竞赛中获奖,并荣获“北京市劳动模范”“首都劳动奖章”“北京市青年岗位能手”“中国最美汽车人”等荣誉称号。

《机器人故障快速处理手册》的诞生

15年只做一件事,从初出茅庐的技术员,到工业机器人“大拿”,常锋的机器人之旅并非坦途。

“第一次看到自动化车间,特别震撼,也很兴奋。那么大的工厂,几乎看不到人,都是机器人在作业。”2007年,常锋毕业后进入北京现代,成为自动化生产车间保全部一名技术工程师,负责设备运转时的“跟线”保障。

对于大学学习测控专业的常锋来说,进入机器人领域与大学期间的一次比赛有关。在大学期间,常锋参与机器人的舞蹈动作编程,获得了江苏省机器人舞蹈大赛的冠军。

不过,校园与工厂存在不小的差距。北京现代工厂里的工业机器人无论是在体型、结构还是原理上,与他在学校里接触的小型机器人有着天壤之别。“相当于跨了行,所有的知识、先进的技术在学校都没有学到过,需要从零开始。”

工业机器人属于一种集多种先进技术为一体的高端技术和自动化装备,能够自主动作,广泛应用到不同生产环节,其常配有机械手、刀具等其他便于装配的生产工具。方便快捷进行生产,同时可以代替人在低温、高温、有毒等恶劣环境下的工作,代替人完成繁重、单调重复的生产。

20世纪60年代,美国开始在制造业中使用工业机器人。工业机器人在汽车生产中扮演着装配工、操作工、焊接工等角色,主要应用有焊接、涂胶、弧焊、喷涂等。工业机器人的出现不仅提高了生产的质量和效率,还在一定程度上减少了汽车生产制造的成本。

2007年,北京现代生产车间的机器人基本都是从国外进口的,核心技术被国外工业机器人厂家把控着。进入北京现代前两年,令常锋感到头疼的是,工厂里的几百台机器人大多已日夜负荷地工作多年,常常出现故障。

“机器人经常出故障,一出故障就手足无措,只能打电话找国外专家来修。”常锋记得,那时机器人最容易出故障的是一种叫伺服电机的零部件,相当于机器人的心脏。当故障出现时,传统的维修方法是,换上一个新的电机,再重新调整参数。可每次更换作业,工厂的流水线就要停止,停止作业每分钟损失800多元,每次换机需要2到3个小时,这么一来,即使不考虑零部件成本,换机一次也要损失10多万元。

“工厂这么多台机器人,每年都得换机几次,成本也太高了。”让常锋不甘心的除了成本,还有每次维修的被动局面。“每次维修完成,付钱就行了。至于什么原因导致的故障,怎么预防,技术员是不会告诉你的,这是人家‘看家吃饭’的本领,当时就觉得自己像个‘结账员’。”

为了突破这种困境。常锋开始了自学之旅。“没有任何学习资料,完全是靠自学。”谈起当时自学的经历,常锋表情上带着些许骄傲,“虽然没有资料,但是我有两台机器人。一套六轴机器人大约由上百个零部件组成,我先对照着说明书,将一个个零件拆下来,再把每块电路板、每个插头、每条电线都做上标记、拍照记录,最后重新组装回去。”

据常锋介绍,拆装一个机器人,要比速度的话,几个小时就可以拆装完成。但是要把它“吃透”,周期就比较长,一般需要2到3个月。

经过多次反复拆解、组装,常锋基本摸清楚了工业机器人的构造和工作原理,编码器是怎么回事、6个伺服电机是如何控制的。

常锋介绍说:“我给每个工业机器人都做了台账,相当于医生的病例。因为经验的积累不能单纯地靠脑子去记,很多故障的情况,我先是记到笔记本上,等故障彻底解决了。再用电脑把故障原因,以及解决的办法详细记录下来,包括今天机器人发生怎样的故障,是怎么修的,走了哪些弯路,以后要注意哪些问题。”

通过经年累月记录遇到的故障、解决的办法,常锋制作了一本《机器人故障快速处理手册》。“现在再出现类似的故障,一翻就能查出来曾经类似的故障是怎么维修的。”

发明“伺服电机维修盒”

经历对机器人的数次拆装学习和研究,常锋迅速成长。2015年,他发明的机器人伺服电机维修盒,将最常出现的电机故障的维修时间从原来的两三个小时缩短为20分钟,极大优化了设备维修效率,改变了机器人维修需要依赖国外厂家的难题。

这项发明的背后与常锋爱思考、爱钻研的特质有关。“每天拿公司的工资,我经常想,我能做哪些对企业有意义的事。”

一个机器人至少包含六七个电机,每个电机的均价在2万至3万元。遇到电机故障,更换不仅要暂停生产,费时费力,而且成本也是一笔不小的支出。这时,缩短更换时长、延长电机使用寿命成了常锋迫不及待想要解决的问题。

在这种情况下,常锋将更换下来的旧电机进行了拆解,对拆解的各个部分逐个分析,发现旧电机与新电机里面的伺服电机编码器的储存元件是一样的。他查询机器人电子资料发现,该元件具有恢复出厂设置的功能。

对于这一发现,常锋很是兴奋。此后,他开始一遍遍地进行试验,经过半年时间,用最基础的元器件组装,研制出一个只有十几厘米长的“快速维修盒”。“我把电机维修盒子接到电机上,直接一启动,5秒钟就把电机里面编码器的数据全部给清除了,相当于手机恢复出场设置,这样就相当于一个新电机了。”

常锋的同事刘迪分享了电机维修盒的发明过程:“以前我们正常情况是机器人坏了更换伺服电机,至少得两个小时,对生产线影响特别大。后来,常锋自己分析,这个电机到底是什么故障。拆解了几台报废电机后,他发现没有硬件问题,只是编码器里有个模块总是数据溢出,导致整个电机故障,于是他自制了这个维修盒子。”

电机维修盒的出现大大降低了工业机器人的维修成本。到底节约了多少成本?记者了解到,更换一个电机需要花费数万元人民币,但一个维修盒子却只要300元的成本,还能反复使用。

“仅仅是车身一工厂,从最早每年在机器人维修上的投入就将近2000多万元,到2017年、2018年的时候,每年投入100万元。”常锋算了一笔账,“另外,故障率方面,2011年整体的运转率能到80%就不错了,到2018年、2019年的时候,我们运转率在94%以上。”

常锋发明的机器人伺服电机维修盒在内部引起了很大轰动。现代汽车的保全部长知道后,将这个维修方法向现代汽车各个工厂进行了案例分享和推广。常锋在公司名声大噪,大家很快就知道公司有一个叫常锋的小伙子,设计了一套电路图,解决了机器人维修的难题,改变了依赖机器人厂家技术援助的被动局面,让工厂生产车间实现了独立自主,自主把控生产和维护。

这项极大节省成本的发明后来在现代汽车20多家工厂里得到了推广,同时还获得了国家专利。“我们集团很多企业都开始用这个维修盒。”常锋介绍道。

发明了伺服电机维修盒后,常锋在设计的路上一发不可收拾,他逐渐从机器人维修师成长为机器人设计师。这种成长也让一批原本应该退役的机器人得以“复员”,获得第二次生命。

2017年,北京现代推进了报废机器人改造再利用项目,趁此机会,常锋将报废的机器人重新用于冲压自动化清洗、机器人培训中心建设、机器人舞狮和打乒乓球等各项创新项目,降低了废旧机器人的处理成本及新机器人的安装成本。

“有的机器人使用到一定年限,减速器磨损,精度偏差就达不到造车的要求了。不能用来造车,扔了又浪费,于是,我们想着通过改造老旧机器人替员工做一些比较繁重的作业。比如,我们清扫模具,都是人背着高压水枪去清洗,同事跟我说特别累,清扫一个模具浑身都是汗。这时我就想起来,我们用工业机器人来替人洗,因此我们专门建了机器人清扫区域,用机器人清洗模具,又快又干净。”常锋告诉记者。

“教会徒弟,饿不死师傅”

老话讲:“教会徒弟,饿死师傅。”但常锋却认为,教会徒弟,饿不死师傅,他的观念是“教学相长”。

在这种观念的指导下,常锋将自己制作的《机器人故障快速处理手册》分享给同事,带着团队一起学习成长。工业机器人发生故障时,即使常锋不在场,他的同事也能够根据手册,迅速地解决问题。

当被问及将自己积累多年的经验分享给大家,内心是否会有不舍,常锋直率地说:“我从来不会藏着掖着,我们是一个团队,要解决很多的困难,每个队员的能力强,到我这儿压力反而会更小一点。”

“他会把所经历的事情、处理过什么故障、怎么去分析,认真地跟我讲。”在刘迪眼里,常锋是一个不吝啬把技术传授给同事的人。

从2017年到2021年,常锋工作室的团队成员每年都获得北京市机器人竞赛的第一名。实际上,在常锋的认知里,他和团队成员并非传统意义上的师徒关系。“工业机器人维修工种很特殊,我们拿到一个项目,很多时候都是团队协作,一个人分一个部分。我喜欢带着徒弟一块儿做项目,在项目中,我们都提出自己的想法、自己的解决方案,然后去解决它。通过项目锻炼人,编制能力、操作能力、综合能力都能得到提升。”

2015年,为了彻底改变依赖国外机器人企业进行维修、保养的局面,北京现代决定打造一支自己的工业机器人维修团队。

“设定了这个目标后,我们就在北京现代一工厂的一个培训教室建立了两个工位,先摸索编制包含操作和编程的简单维修手册。”常锋告诉记者,“这是工作室最初的雏形,在这个基础上,工作室的职能不断扩展,后来不再局限于工业机器人维修、保养,逐渐扩展到自动化汽车生产线的调试。工作室的人员队伍也不断地扩大,设备也是不断地添置。”

2016年,以常锋为技术带头人,北京现代正式成立“常锋机器人创新工作室”。2017年,常锋机器人创新工作室获得了北京市的“工业机器人创新工作室”称号。

“现在,我们这个工作室可以给员工颁发国家认可的工业机器人操作调整工(中级、高级)证书。”记者从常锋处了解到,现在,这类具有培训、颁发证书资质的机器人工作室很稀缺。

事实证明,最初培养一批人非常重要。北京现代途胜是现代汽车旗下最畅销的SUV车型之一,自2005年问世,在全球范围内累计销量已经超过700万辆(统计截止至2021年1月)。

2019年10月,北京现代立项决定于2020年10月在北京现代二工厂生产途胜L,需要对工厂生产线进行整体的改造。结果,立项没多久,2020年初发生了疫情,导致外国技术专家不能按约来进行生产线改造。

常锋介绍说:“以前改造生产线的都是国外的机器人企业,由他们来调试,核心的环节不让我们参与。碰上疫情,国外的机器人企业来不了人。当时,我们公司就提出:‘这个事能不能我们自己来做?’”

常锋坦言,因为没有做过工业机器人生产线改造,自己当时也没有把握,但考虑到新车上市节点,公司处在进退两难的境地,他和团队决定迎难而上。“这是一个高难度项目,只能说尽全力去做。”

改造项目于2020年3月启动,在保障原有旧的生产线正常生产汽车的同时,常锋带领团队开始闯关。“十几个人,每天都在不停地、反复地编程、验证和线下测试。学着、做着,克服了特别多的困难。虽然很累,但特别的充实,这个项目让我们成长很快。”

“当时,最难的是让机器人互相认识。生产线上有很多机器人,最多同时有5台机器人围成一圈协同作业,一起制造车的整体顶盖,一共48s把活干完。但如何让它们相互认识,保证谁先干谁后干不发生碰撞?我们用了各种方法来测试,最终导入完全正常,它们保证以0.1秒以内的精度进行协调工作。”常锋谈起生产线的改造眼睛里带光。

历时5个多月,常锋带领团队于2020年9月23日完成测试,同年10月13日设备正式安装和程序导入完成,途胜L汽车如期进行生产。“今后有类似的汽车生产线改造,我们就可以独立完成了。”常锋说。

回忆起那段时间,常锋用“痛并快乐着”来形容:“我们队员都觉得,这个活儿干得值,收获的东西不是能用金钱来衡量的。”实际上,常锋和他的团队不仅成功完成对生产线的改造,而且为企业节省了大量的改造费用。

虽然获得了很多奖项,但常锋并没有满足于眼前的成就而止步不前。“前段时间,我一直在想,工作了这么多年,做了这么多东西,没有一个能拿出手的技术的汇总。下一步,我计划着,把我入职到现在做的很多项目收获汇总起来,出几本书。实际上,我现在已经写了两本。”

除了写书,常锋正在自学 Python(计算机编程语言),以及人脸识别相关技术知识。“工业机器人只能算是自动化,称不上智能制造。智能制造需要把大数据引进去,引入大数据,就需要扩展更多专业的知识。”

“长风破浪会有时,直挂云帆济沧海。”这是陪伴常锋多年的座右铭,他觉得李白诗中的“长风”就是他自己。在解释这句诗时,常锋多次提到“要做好准备”。“总有一天你会实现自己远大的抱负,但你得做好准备。当机遇来临的时候,把握住机遇,实现自己的理想。”

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。