新松多可协作机器人旗舰系列&ZII系列全新亮相 更多惊喜待解读

前言

2008年,世界上第一款协作式机器人在丹麦诞生。

丹麦优傲公司研制的UR5协作机器人交付使用,这让任何人操作机器人手臂成为现实。

之后的2012-2015年间,国外协作机器人品牌风起云涌,美国Rethink、德国库卡、瑞士ABB、日本发那科、日本安川等公司相继推出。此时的国内市场还处于早期阶段。

不过在2015年之后,国内机器人厂商仿佛打通了「任督二脉」,率先走起了花路。

据《2022年中国协作机器人技术发展报告》显示,2021年,国产协作机器人在中国的占有率超过90%。

不得不说,在协作机器人领域,不到最后谁都猜不到结局。

在协作机器人领域中有这样一个机器人「王国」。

2014年,中科新松作为新松集团的国际总部于上海成立,深入探索自动化领域新的发展方向,协作机器人项目随即确立。

2015年,中科新松成功研发了国内首台七轴协作机器人,年轻的工程师们满怀激情,梦想着为人机协作的新世界创造更多可能,「多可®」由此诞生。

在发展的道路上,多可®始终以技术研发为核心,率先取得多项自主研发的专利技术,一路上也创造了很多行业第一:国内首个七轴协作机器人,国内首个双臂协作机器人,国内首个20kg大负载协作机器人,国内首个复合协作机器人。

在多可的带动下,中国协作机器人行业快速兴起,成为了自动化产业中的一股新生力量。

作为引领协作机器人发展的行业先锋,多可®一直致力于以技术驱动市场,从而推动协作机器人行业向前发展。

近日,GCR多可®协作机器人旗舰系列&ZII系列震撼来袭,这些机器人究竟有哪些种类和应用?相比之前又有哪些优点?小编将在下文与大家深入探讨。

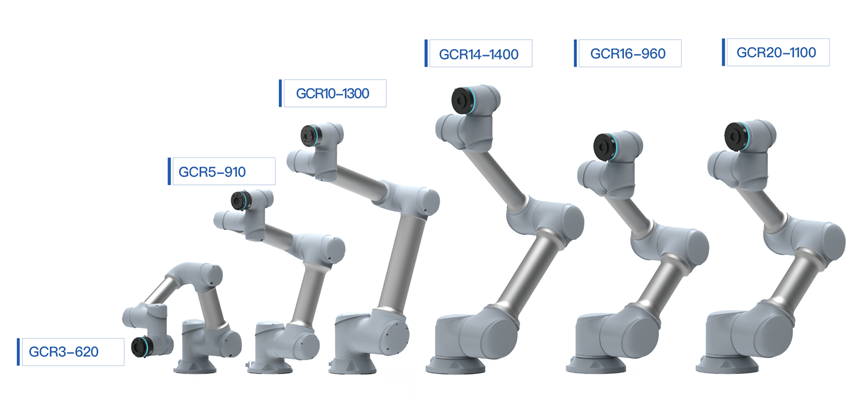

GCR多可®协作机器人旗舰系列目前包括GCR20-1100、GCR16-960、GCR14-1400、GCR10-1300、GCR5-910、GCR3-620六款产品,拥有全新配色和完全自主知识产权。其中GCR20-1100额定负载20公斤,工作半径1100毫米,在搭载模组较重、场地环境不适宜进行大规模改动的装配场景中可以凭借20kg的大负载游刃有余的进行工作。

GCR16-960额定负载16公斤,工作半径960毫米,是短臂展的高负载协作机器人,空间要求低,适合狭小空间大负载的应用。

GCR14-1400额定负载14公斤,工作半径1400毫米,是长臂展六轴协作机器人,1400mm的可达臂展适配于检测,装配等应用,在汽车,3C等行业广泛应用。

GCR10-1300与GCR5-910分别额定负载10公斤与5公斤,工作半径1300毫米与910毫米,这两款高性价比的全新通用型协作机器人,具有轻量级、快速部署、操作简易、安全、节能等显著特点,是实现工厂高效低成本运作的理想选择,产品重量轻,占地小,适合3C,汽车等行业。

GCR3-620额定负载3公斤,工作半径620毫米,智慧灵巧,轻便易用,适合于精密装配、医疗服务等应用场景。

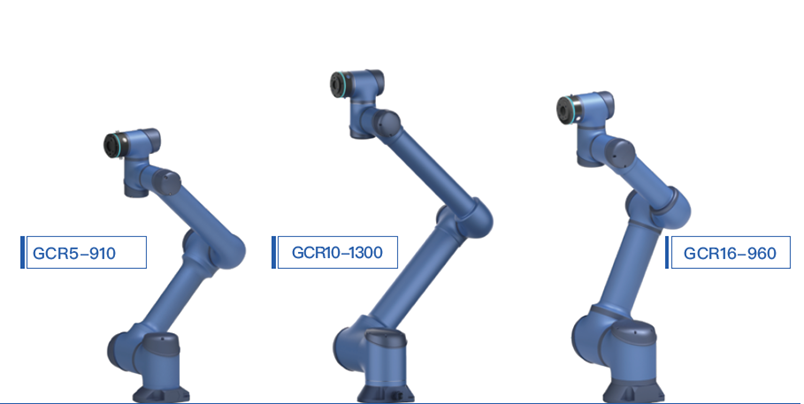

GCR ZII系列包括GCR16-960、GCR10-1300、GCR5-910三款,其中GCR16-960,额定负载16公斤,工作半径960毫米,是短臂展的高负载协作机器人,空间要求低,适合狭小空间大负载的应用。

GCR10-1300,额定负载10公斤,工作半径1300毫米,GCR5-910,额定负载5公斤,作半径910毫米,这两款高性价比的全新通用型协作机器人,具有轻量级、快速部署、操作简易、安全、节能等显著特点,是实现工厂高效低成本运作的理想选择,产品重量轻,占地小,同样适合3C,汽车等行业。

颠覆以往 实现更多功能

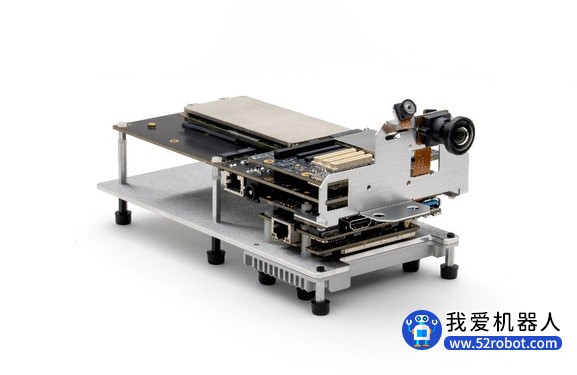

在硬件方面,新一代GCR多可®协作机器人控制器集主处理器、安全控制、电源管理、机器人外部通讯接口、制动回路等模块为一体,其中主控制器采用无风扇散热设计,有效提高了防尘、防震动、抗电磁干扰能力。

对外提供安全IO、通用IO、模拟量、CAN、RS485、工业以太网等多种通讯方式,满足机器人外部设备的即插即用,紧凑型小尺寸设计,满足医疗、符合机器人等空间要求高、产品集成度高的ODM场景需求。

在安全方面,新一代GCR多可®协作机器人获得了16项TUV安全认证,满足用户场景化安全需求,构建了人机协作安全新屏障。

在技术方面,深度集成2D/3D视觉,无需增加额外处理器硬件,机器人编程和视觉流程配置实现无缝切换,可为客户提供标准化配置流程方案。

在应用上,面向焊接应用场景,多可®推出可快速部署的焊接应用包,支持多种摆焊方式与麦格米特等主流焊机,满足客户多种场景下的焊接需求。

凭借智能、安全、轻巧、便捷、稳定等特点,GCR多可®协作机器人可满足不同行业不同场景的各种需求,目前已广泛应用于汽车、能源、半导体、3C、食品药品、教育科研等多个行业。

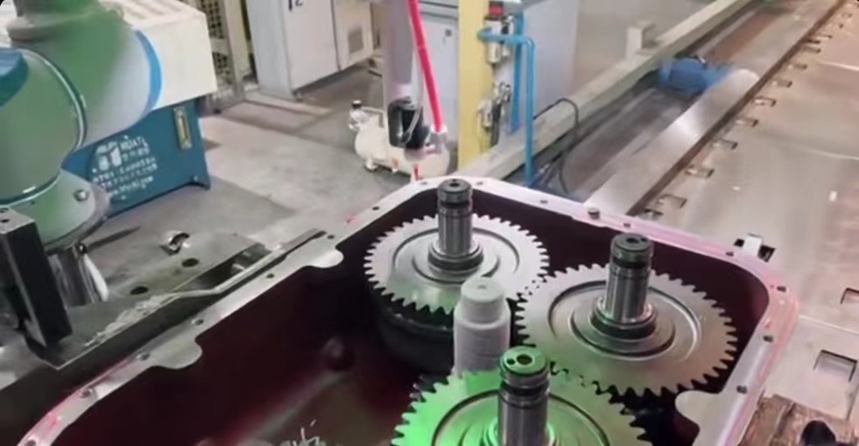

在涂胶应用方面,中科新松多可®GCR系列协作机器人可提供全自动化涂胶部署,具有高灵活性、高稳定性及精准等优点。机器人涂胶的精度和均匀性普遍高于人工,不仅节省人工成本,而且提高生产节拍、胶水利用率、生产质量等。有效地解决了行业痛点,并保障了工艺质量。

国外知名品牌的工程车变速箱体涂胶

工作站配有多可®协作机器人GCR14-1400、中科新松视觉系统及两个自动涂胶系统,此款变速箱封盖处是由两种不同颜色胶水拼接成一个密封的曲线,工作时需要视觉进行产品定位,涂胶过程中需要更换协作臂末端两把涂胶阀进行胶水切换,涂胶完成后再由视觉进行断胶质量检测和补胶。帮企业降低了人工成本和胶水成本、提高了涂胶产品质量和一致性,节省了涂胶时间,利于后期产线的生产节拍升级。

在汽车行业,以新能源汽车后备箱电池包拧紧为例,据了解,汽车后备箱作业空间狭小,对机器人的柔性和灵活性有着极高的要求,末端拧紧工装设计要更加小巧,且车体随抱具流转到该装配工位时,位置偏差较大,同时拧紧工位前后序为人工操作工位,机器人还要时刻感知周围环境和人员动态,确保人员安全,这对协作机器人提出了较高的挑战。

中科新松的多可®GCR20协作机器人有效解决了电池包拧紧难题,负载20公斤的GCR20提供了大扭矩拧紧的能力,保证了拧紧质量。机器人+视觉的组合能够对电池包拧紧点进行二次定位,提高拧紧速度和良率。新松多可®协作机器人主被动安全系统能够与人协同工作,占地位置小,无需安全围栏的同时为现场工作人员提供了安全保障。

ITES深圳工业展上,中科新松展示的双机装配平台由2台多可®GCR5协作机器人及4个应用功能模块组成。多机协调视觉装配是此装配站的最大亮点,具有精度高、灵活性强、可重组性等优势。

结语

舟大者任重,马骏者远驰。

作为机器人领域的“排头兵”,中科新松正在以更快的速度、更强的制造能力、更灵活的数字化决策为更多的制造业实现智能化升级和数字化转型。

未来多可®将继续以技术驱动市场,为推动协作机器人行业不断优化与提升而持续努力,推动世界向前革新,助力开启智能制造奇迹。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。