方明伦:中国机器人产业政策要避免“翻烧饼”

如何推动机器人产业从“量大面广”发展到世界一流,研制出能够代表我们国家水平的机器人?我认为需要抓好顶层和基础两端,并且能够持之以恒地推进。

上海是我们国家最早引进和开始研发工业机器人的主要地方之一。上世纪80年代上海就研制了5个型号工业机器人。1978年我从英国进修回来后,开始着手进行机器人的教学和研发,并于上世纪80年代成立了“上海机器人研究所”,主持研发了“上海2号”和“上海5号”工业机器人,试办了教育部批准的唯一试办专业“机械自动化和机器人”专业。40年过去了,我们国家的机器人技术有了很大进步,机器人产业有了很大发展,但还没有达到我们希望的应有目标。现在,国际机器人产业界有四大巨头,包括日本的发那科(FANUK)和安川电机(YASKAWA)、瑞士的ABB和德国的库卡(KUKA),我想中国应该有几家这样的企业,上海至少也应该有一家。

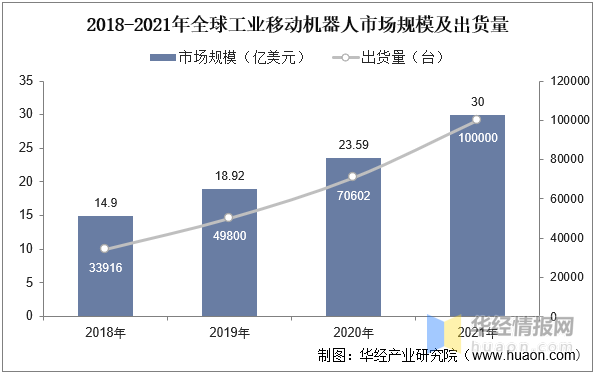

最近几年,中国的机器人产业很热闹,呈现出“量大面广”的发展态势,但是和其他一些高科技行业存在的问题类似,即“大而不强”。事实上,在国内大型汽车厂的车间里,高端生产线使用的工业机器人几乎全部来自于进口。我想,如果有一天中国机器人能够拿下中国造车业的一半市场,那么中国机器人就算成功了。

如何推动机器人产业从“量大面广”发展到世界一流,研制出能够代表我们国家水平的机器人?我认为需要抓好顶层和基础两端,并且能够持之以恒地推进。

如果今年做夹克衫,明年做中山装,后年做西装,那么这家服装厂的每一类服装应该都成不了气候。同理,我们的产业政策也不能年年变,科研课题需要创新,但企业的产品不能年年变,需要稳定、持续地发展,努力做到极致,被市场认可。发那科为了让自己的电机驱动被市场认可,持续研发了16年,最终做出了名堂。我们的产业支持也要注重稳定地滚动式支持,不要“翻烧饼”,今年这样,明年那样。

国内的机器人产品竞争不过进口机器人,不在于不懂原理,不擅长组装,而是被卡在了元器件上。因为基础材料和工艺达不到要求,使得国产元器件的性能无法与进口产品相比拟。但一旦用的都是进口元器件,就会使得成本过高,不利于产业发展。

以前我和朋友去日本出差,回国时他什么都没买,只带回来几个螺栓。螺栓的生产虽然非常简单,只涉及材料和热处理,但即便如此,国内当时也没有让他满意的产品。因为材料包括分子结构、硬度分布状况,只有将这些基础研究得非常透彻,才能制造出完美的螺栓。热处理也是一样,虽然只涉及时间、温度,但也非常讲究。我曾经去过瑞士一个钢厂,他们将经过热处理的钢包装得像礼品一样,非常考究。

重研发、轻工艺的现象在我国由来已久。我们总是对“填补空白”的事情很感兴趣,而对如何改进已有的发明却兴致寥寥。在这种惯性思维之下,来自一线的工艺改进类课题想要申请研究经费非常困难,与工艺提升相关的成果通常也很难进入科技奖励的视野。激励机制的缺失,让许多一线技术人员逐渐失去创新热情。我们要发展机器人产业,必须重视材料和工艺等基础研究。

发展产业需要人才,机器人产业发展需要多学科交叉融合人才。波士顿动力的机器人能翻跟斗、跑步,可以看出来他们的科研人员具备强大的数学、力学功底。我们的人才培养模式也必须与时俱进,打好数学基础,形成良好的思想方法,结合机器人项目培养学生,学生毕业时能自己动手做机器人,教育最终要回到产业中去。

我一直认为,产品的好坏最终要接受市场的检验,而非由专家说了算。产品开发要由企业牵头,“政产学研用”不存在谁先谁后,而应该是同步进行。对于还在迭代的产品,需要市场更加包容。我们正在研究穿刺机器人,并将它带入医院的实际使用中,只有在使用中才能发现问题并改进,从而提高机器人的可靠性。同样在其他产业应用中,可能也需要更大的引导,让国产机器人有机会被应用、有机会迭代发展。

上世纪80年代,我就提出过,机器人是人类生产的工具、生活的助手。我相信未来机器人一定会普及到家庭,生产上更是少不了机器人。和上世纪80年代相比,现在的机器人发展有了更加有利的土壤,我们已经具备了一定的产业基础,有技术、有队伍、有环境,并且在一些细分领域,已经有了一些优秀的企业,如果做好顶层设计,咬定青山不放松,抓好基础研究,把该补的补起来,同时抓好终端产品,中国未来一定也会诞生顶尖机器人企业。

(作者方明伦,系上海大学原党委书记兼常务副校长,上海大学终身教授,曾任教育部第一、二、三届科技委委员,国家“863”计划第一、二、三届专家组成员。主持研制“上海2号工业机器人”并获上海市科技进步一等奖;主持研制“上海5号工业机器人”并获上海市科技振兴一等奖;曾获“国家有突出贡献的中青年专家”的荣誉称号,上海市劳动模范、上海市高校优秀导师。)

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。